고용노동부고시 제2020-35호(보호구 안전인증 고시)에서 기술하고 있는 화학물질용 보호복의 성능기준에 대해 공유하고자 한다.

화학물질용 보호복 성능기준

화학물질용 보호복 관련 용어 정의

보호구 안전인증 고시 제24조(정의) 이 장에서 사용하는 용어의 뜻은 다음 각 호와 같다.

1. "화학물질”이란 영 제87조(제조 등이 금지되는 유해물질), 영 제88조(허가 대상 유해물질) 및 안전보건규칙 제420조 제1호(관리대상 유해물질)에 따른 물질을 말한다.

2. "화학물질용 보호복(이하 "보호복”이라 한다)”이란 화학물질이 피부를 통하여 인체에 흡수되는 것을 방지하기 위한 것으로서 신체의 전부 또는 일부를 보호하기 위한 옷을 말한다.

3. "전신보호복”이란 신체의 모든 부분을 보호하기 위한 옷을 말한다.

4. "부분보호복”이란 신체의 일부를 보호하기 위한 옷으로서 상의, 하의, 실험코트, 앞치마 또는 토시 등을 말한다.

5. "성능 수준(class)”이란 보호복의 재료, 솔기 및 접합부 등에 대해 시험항목별로 구분된 성능기준의 분류를 말한다.

6. "투과(permeation)"란 화학물질이 보호복의 재료의 외부표면에 접촉(sorption)된 후 내부로 확산(diffusion)하여 내부표면으로부터 탈착(desorption)되는 현상을 말한다.

7. "파과시간(breakthrough time)"이란 투과시험 시 시험화학물질이 보호복 재료 표면에 닿기 시작해서 다른 쪽 면에 규정된 파과농도로 검출될 때까지 경과된 시간을 말한다.

8. 미스트(Mist)란 기체 속에 부유하는 액체 미립자를 말한다.

화학물질용 안전장갑의 성능기준

보호구 안전인증 고시10조(성능기준 및 시험방법) 화학물질용 안전장갑의 성능기준은 별표 8의2, 그 시험방법은 별표 8의4의 규정에 따른다.

【별표 8의2】화학물질용 보호복의 성능기준(제25조 관련)

1. 종류 및 형식

가. 화학물질용 보호복(이하 “보호복” 이라 한다)

<표 1> 화학물질용 보호복의 구분

| 형식 | 형식구분 기준 | |

| 1형식 | 1a형식 | 보호복 내부에 개방형 공기호흡기와 같은 대기와 독립적인 호흡용 공기공급이 있는 가스 차단 보호복 |

| 1a형식 (긴급용) |

긴급용 1a 형식 보호복 | |

| 1b형식 | 보호복 외부에 개방형 공기호흡기와 같은 호흡용 공기공급이 있는 가스 차단 보호복 | |

| 1b형식 (긴급용) |

긴급용 1b 형식 보호복 | |

| 1c형식 | 공기라인과 같은 양압의 호흡용 공기가 공급되는 가스 차단 보호복 | |

| 2형식 | 공기라인과 같은 양압의 호흡용 공기가 공급되는 가스 비차단 보호복 | |

| 3형식 | 액체 차단 성능을 갖는 보호복. 만일 후드, 장갑, 부츠, 안면창(visor) 및 호흡용보호구가 연결되는 경우에도 액체 차단 성능을 가져야 한다. | |

| 4형식 | 분무 차단 성능을 갖는 보호복. 만일 후드, 장갑, 부츠, 안면창(visor) 및 호흡용보호구가 연결되는 경우에도 분무 차단 성능을 가져야 한다. | |

| 5형식 | 분진 등과 같은 에어로졸에 대한 차단 성능을 갖는 보호복 | |

| 6형식 | 미스트에 대한 차단 성능을 갖는 보호복 | |

| 비고 : 3, 4, 6 형식은 부분보호복을 인정한다. | ||

나. 보호복의 등급은 투과저항 화학물질과 그 성능수준으로 한다.

다. 1, 2형식 보호복은 안전장갑과 안전화를 포함하는 일체형이야 한다.

2. 구조 및 재료

보호복의 구조와 재료는 다음 각 목과 같이 한다.

가. 보호복에 사용되는 재료와 부품은 착용자에게 해로운 영향을 주지 않아야 한다.

나. 보호복은 착용 및 조작이 원활하여야 하며, 착용상태에서 작업을 행하는데 지장이 없어야 한다.

다. 착용자에게 접촉되는 보호복의 부위는 상해를 줄 수 있는 날카로운 모서리 등이 없어야 한다.

3. 재료시험

가. 보호복의 형식별 재료시험 항목 및 최소 요구성능 수준은 표 2와 같다.

<표 2> 보호복 형식별 재료시험항목 및 최소요구 성능수준

| 시험항목 | 최소요구 성능수준 | |||

| 1, 2형식 (긴급용) |

3, 4 형식 | 5형식 | 6형식 | |

| 투과저항 | 3(3) | 1 | - | - |

| 마모저항 | 3(6) | 1 | 1 | |

| 굴곡저항 | 1(4) | 1 | - | |

| 저온굴곡저항* | 2(2) | - | - | |

| 인열강도 | 3(3) | 1 | 1 | |

| 인장강도 | 3(6) | - | 1 | |

| 뚫림강도 | 2(3) | 1 | 1 | |

| 화염저항 | -(3) | - | - | - |

| 액체반발 | - | - | - | 3 |

| 액체침투저항 | - | - | - | 2 |

| 연소저항 | 불꽃 통과 |

불꽃 통과 |

- | 불꽃 통과 |

| * 저온굴곡저항은 해당 성능을 갖는 보호복만 적용 | ||||

나. 투과저항시험은 바목의 화학물질 중 최소 1 종의 화학물질에 대해 적용한다. 다만, 긴급용 보호복은 모든 화학물질에 대해 적용한다.

다. 보호복에 연결되는 안전장갑과 안전화의 투과저항수준은 보호복의 투과저항수준에 따른다.

라. 액체반발시험은 4가지 화학물질 중 최소 하나의 물질에 대하여 3수준 이상이어야 한다.

마. 액체침투저항시험은 4가지 화학물질 중 최소 하나의 물질에 대하여 2수준 이상이어야 한다.

바. 투과저항시험에 사용되는 화학물질은 표 3과 같다.

<표 3> 투과저항 시험 화학물질 목록

| 화학물질 | 물리적 상태 | CAS 번호 |

| 메탄올 | 액체 | 67-56-1 |

| 아세톤 | 액체 | 67-64-1 |

| 아세토니트릴 | 액체 | 75-05-8 |

| 디클로로메탄 | 액체 | 75-09-2 |

| 이황화탄소 | 액체 | 75-15-0 |

| 톨루엔 | 액체 | 108-88-3 |

| 디에틸아민 | 액체 | 109-89-7 |

| 테트라하이드로퓨란 | 액체 | 109-99-9 |

| 에틸아세테이트 | 액체 | 141-78-6 |

| N-헥산 | 액체 | 110-54-3 |

| 수산화나트륨 40% | 액체 | 1310-73-2 |

| 황산 96% | 액체 | 7664-93-9 |

| 암모니아 99.99% | 기체 | 7664-41-7 |

| 염소 99.5% | 기체 | 7782-50-5 |

| 염화수소 99.0% | 기체 | 7647-01-0 |

사. 액체 반발시험 및 액체 침투시험에 사용되는 시험용액은 표 4와 같다

<표 4> 액체 반발 및 침투시험 화학물질

| 화학물질 | 농도(무게 %) |

| 황산 | 30 |

| 수산화나트륨 | 10 |

| o-크실렌 | 비희석 |

| 1-부탄올 | 비희석 |

아. 보호복 재료에 대한 시험항목별 성능기준은 표 5와 같다.

<표 5> 보호복 재료에 대한 시험항목

| 시험항목 (단위) |

시 험 성 능 수 준(class) | |||||

| 6 | 5 | 4 | 3 | 2 | 1 | |

| 투과저항(분) | >480 | >240 | >120 | >60 | >30 | >10 |

| 인장강도(N) | >1,000 | >500 | >250 | >100 | >60 | >30 |

| 인열강도(N) | >150 | >100 | >60 | >40 | >20 | >10 |

| 뚫림강도(N) | >250 | >150 | >100 | >50 | >10 | >5 |

| 마모저항 (횟수) |

>2,000 | >1,500 | >1,000 | >500 | >100 | >10 |

| 굴곡저항 (횟수) |

>100,000 | >40,000 | >15,000 | >5,000 | >2,500 | >1,000 |

| 화염저항(초) | 해당 없음 |

해당 없음 |

해당 없음 |

5 | 1 | 불꽃 통과 |

| 저온굴곡 저항(횟수) |

>4,000 | >2,000 | >1,000 | >500 | >200 | 1>100 |

| 액체반발 지수(%) |

해당 없음 |

해당 없음 |

해당 없음 |

> 95 | > 90 | > 80 |

| 액체투과 지수(%) |

해당 없음 |

해당 없음 |

해당 없음 |

< 1 | < 5 | < 10 |

4. 솔기 및 접합부 시험

가. 보호복의 솔기 및 접합부에 대한 시험항목별 시험성능기준은 표 6과 같이 한다.

<표 6> 보호복의 솔기 및 접합부에 대한 시험항목별 시험성능기준

| 시험항목 (단위) |

시 험 성 능 수 준(class) | |||||

| 6 | 5 | 4 | 3 | 2 | 1 | |

| 투과저항(분) | >480 | >240 | >120 | >60 | >30 | >10 |

| 솔기강도(N) | >500 | >300 | >125 | >75 | >50 | >30 |

| 접합부 연결강도 |

안전장갑, 안전화 등이 연결된 구조인 경우 접합부 연결 강도시험에서 100 N의 인장력에 파손 또는 분리되어서는 안 된다. 긴급용인 경우 인장력은 250 N으로 한다. | |||||

나. 가목에 따른 솔기 및 접합부의 대한 시험항목별 성능기준은 다음 각 세목과 같이 한다.

1) 솔기의 투과저항은 보호복 재료의 투과저항 수준 이상일 것. 다만, 5, 6형식 보호복은 적용하지 않는다.

2) 1, 2형식 보호복에 대한 솔기강도는 5수준 이상일 것

3) 3∼6형식 보호복에 대한 솔기강도는 1수준 이상일 것

다. 긴급용 보호복의 지퍼(찍찍이)는 제3호 다목의 화학물질 모두에 대하여 투과저항이 5분 이상의 파과 시간을 가져야 하며, 2등급 이하에서는 덮개가 있어야 한다.

5. 1, 2형식 보호복 완성품 성능시험

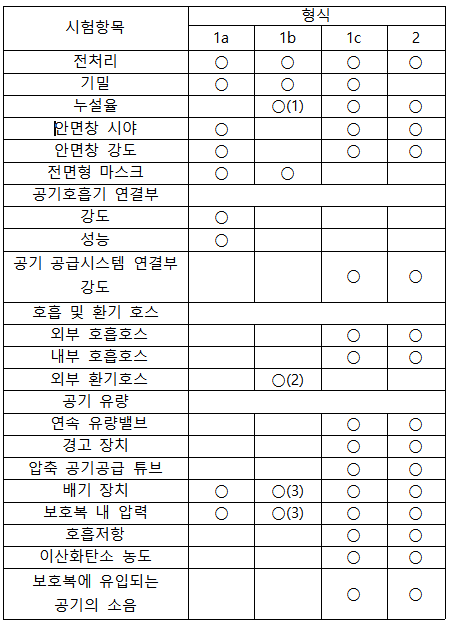

가. 1, 2 형식 보호복 완성품에 대한 시험항목은 표 7과 같다.

<표 7> 1, 2 형식 보호복 완성품의 시험항목

비고

(1) 호흡용보호구가 영구 결합형태가 아닌 경우

(2) 공기호흡기가 보호복 외부에 있으며 환기를 위해 실린더 공기가 보호복으로 공급되는 경우

(3) 공기호흡기가 보호복 외부에 있으며 환기를 위해 실린더 공기가 보호복으로 공급되고, 공기가 호흡용 보호구로부터 보호복으로 환기되는 경우

나. 1, 2 형식 보호복 완성품에 대한 시험항목별 성능기준은 다음 각 세목과 같다.

1) 기밀시험을 하여 압력 저하가 6분 동안 300Pa 이하이어야 한다.

2) 누설율은 0.05 % 이하여야 한다.

3) 안면창은 다음 성능을 만족하여야 한다.

가) 강도시험에서 물리적인 손상이 없어야 한다.

나) 작업 모의시험을 하는 동안 안면창의 시야는 확보되어야 하며, 6m 떨어진 거리에서 100mm 크기의 문자를 읽을 수 있어야 한다.

4) 전면형 마스크는 다음 성능을 만족하여야 한다.

가) 보호복과 일체형으로 결합되어 있는 경우에는 작업 모의시험을 하는 동안 기능에 이상이 없어야 한다.

나) 비영구적인 결합형태인 경우 액체분사시험에서 흡수작업복에 나타난 총 얼룩면적이 기준 얼룩면적의 3배 이하이어야 한다. 이때 시편은 별표 8의4 제13호 나목의 전처리 후 3개로 실시한다.

5) 공기호흡기 연결부는 다음 성능을 만족하여야 한다.

가) 연결부 강도시험을 통과하여야 한다.

나) 550 kPa에서 최소 300 ℓ/min을 전달하여야 한다.

6) 연속 유량조절밸브는 쉽게 조작할 수 있어야 하며, 제조자의 최소 설계유량보다 큰 범위에서만 작동하여야 한다.

7) 배기밸브 기밀시험에서 1분 동안 압력 변화가 100Pa 이하여야 한다. 3개를 시험하며 하나는 별표 8의4 제15호 나목의 전처리 후 시험한다.

8) 보호복 압력시험에서 보호복 내부 압력이 400 Pa 이하여야 한다. 1b 형식은 배기장치가 있는 경우에만 실시한다.

9) 호흡저항은 다음 사항을 만족하여야 한다.

가) 공기가 보호복에서 공급되는 경우 흡기저항은 0Pa 이상이어야 하며, 배기저항은 500 Pa 이하여야 한다.

나) 공기가 전면형 마스크로 공급되는 경우 별표 6의 제7호를 따른다.

10) 보호복에 부착되는 공기공급라인은 안전인증기준의 송기마스크(동 고시 제7장)와 전동식 호흡보호구(동 고시 제8장)의 안전인증기준을 따른다.

6. 3형식 보호복 완성품 성능시험

가. 예비시험에서 작업복에 손상이 없어야 하며, 7단계 운동 과정이 무리 없이 수행되어야 한다.

나. 액체분사시험에서 흡수작업복에 나타난 총 얼룩면적이 기준 얼룩면적의 3배 이하이어야 한다.

다. 안면창은 다음 성능을 만족하여야 한다.

1) 강도시험에서 물리적인 손상이 없어야 한다.

2) 6m 떨어진 거리에서 100mm 크기의 문자를 읽을 수 있어야 한다.

라. 부분 보호복의 솔기 및 접합부도 액체분사시험 성능기준을 만족하여야 한다.

7. 4형식 보호복 완성품 성능시험

가. 예비시험에서 작업복에 손상이 없어야 하며, 7단계 운동 과정이 무리 없이 수행되어야 한다.

나. 액체분무시험에서 흡수작업복에 나타난 총 얼룩면적이 기준 얼룩면적의 3배 이하이어야 한다.

다. 안면창은 다음 성능을 만족하여야 한다.

1) 강도시험에서 물리적인 손상이 없어야 한다.

2) 6m 떨어진 거리에서 100mm 크기의 문자를 읽을 수 있어야 한다.

라. 부분 보호복은 액체분무시험 성능기준을 적용하지 아니한다.

8. 5형식 보호복 완성품 성능시험

가. 누설율 시험에서 오름차순으로 정렬한 누설율 값의 91.1%에 분포하는 값이 30% 이하이고, 오름차순으로 정렬한 보호복당 총 누설율의 80%에 분포한 값이 15% 이하여야 한다.

나. 안면창은 다음 성능을 만족하여야 한다.

1) 강도시험에서 물리적인 손상이 없어야 한다.

2) 누설율 시험을 하는 동안 안면창의 시야는 확보되어야 하며, 6m 떨어진 거리에서 100mm 크기의 문자를 읽을 수 있어야 한다.

9. 6형식 보호복 완성품 성능시험

액체연무시험에서 흡수작업복에 나타난 총 얼룩면적이 기준 얼룩면적의 3배 이하이어야 한다.

10. 추가표시

안전인증 보호복에는 규칙 제114조(안전인증의 표시)에 따른 표시 외에 다음 각 목의 내용을 추가로 표시해야 한다.

가. KS K ISO 13688(보호복의 일반요건)에서 정하는 보호복 치수

나. 성능수준(class)

다. 보관․사용 및 세척상의 주의사항(세탁방법 포함)

라. 보호복을 표시하는 화학물질보호성능표시(그림 1참조) 및 제품 사용에 대한 설명

마. 제3호의 표3과 표4의 화학물질 외 다른 화학물질에 대한 투과저항시험, 액체반발 및 액체침투 시험의 성능수준은 제조회사의 시험 결과임을 명시하여 사용설명서에 나타낼 수 있다.

바. 재료시험의 각 성능 수준을 사용설명서에 표시하여야 한다.

[그림 1] 화학물질 보호성능 표시

'설치관리기준 > 산업안전관리' 카테고리의 다른 글

| 독성가스 실린더 취급 안전관리 (0) | 2022.07.04 |

|---|---|

| 독성가스 취급시설 등의 안전관리 (0) | 2022.07.04 |

| 화학물질용 안전장갑 성능기준 (0) | 2022.06.26 |

| 내전압용 절연장갑 성능기준 (0) | 2022.06.26 |

| 방독마스크 성능기준 (0) | 2022.06.20 |

댓글