선정된 사고시나리오에서 누출량의 구체화를 위해 누출위치, 누출공, 누출시간 등을 선정하는 방법에 대해 공유하고자 한다.

누출위치, 누출공, 누출시간

사고시나리오 영향범위 산출 시 누출량 산정에 관한 내용은 기 포스팅한 다음 링크 자료 참조

https://sec-9070.tistory.com/312

누출량 산정

사고시나리오 영향범위 산출 시 누출량 산정에 관한 것을 다음과 같이 공유하고자 한다. 누출량 산정 누출량 산정의 일반사항 시나리오 누출량은 일반적으로 다음과 같이 산정한다. 1) 사고시나

sec-9070.tistory.com

누출위치의 결정

(1) 화학설비에서 가장 많이 누출되는 지점은 다음과 같다.

① 입․출입 배관 부위의 누출

② 용기의 부식(혹은 외부충격)에 의한 누출

③ 펌프씰(Seal) 파손으로 인한 누출

④ 안전밸브 작동에 따른 대기 누출 등.

(2) 상기 (1)호의 4가지 중에 가장 발생확률이 높은 사고시나리오는 물리적 결함에 의한 배관계 누출의 경우이다.

(3) 밀폐용기의 전파의 경우 1차 사고에 의한 시나리오로 판정하지 않고 도미노 효과 (Domino effects)에 의한 영향에 대해서만 주로 평가한다.

(4) 공정의 종류에 따라 장치별 누출위치는 <표 1>과 같이 선정한다.

<표 1> 장치별 누출위치 선정방법(예)

누출공의 결정

다음의 산정방법을 참고하여 누출공을 산정할 수 있다. 단, 이 경우 관련한 근거자료를 제출하여야 한다.

- KOSHA GUIDE (P-92-2012) 누출원 모델링에 관한 지침

- KOSHA GUIDE (P - 107 - 2020) 최악 및 대안의 사고 시나리오 선정에 관한 기술지침

- KOSHA GUIDE (P-110-2012) 화학공장의 피해최소화대책 수립에 관한 기술지침

- 미국 석유화학협회의 위험기반검사 기준(API 581)에 따른 누출공 산출방법

(1) 누출속도는 누출 단면적에 비례한다. 따라서 누출공은 사고의 규모를 좌우하는 매우 중요한 변수가 된다.

(2) 사고발생시 누출공을 추산하는 것은 쉽지 않아 경험을 바탕으로 판단하며 일반적으로 공정의 압력이 클수록, 또 공정의 온도가 높을수록 사고초기의 누출 직경이 커진다.

(3) KOSHA GUIDE P - 107 - 2020 (최악 및 대안의 사고 시나리오 선정에 관한 기술지침)에서 제시하는 기준 예

● 다음 각 목의 경우에는 배관직경을 누출공의 크기로 산정한다.

- 가장 큰 연결구의 배관직경이 50 mm 미만인 경우

- 운전온도가 350℃ 이거나, 운전압력이 10 kgf/cm2 이상인 특수설비의 경우

- 기타 탱크로리 체결부위 등 파손확률이 높은 경우

● 상기 이외의 경우에는 <표 2>을 참조하여 작성할 수 있다. 다만, 다른 기준을 적용할 경우에는 근거를 제시하여야 한다.

<표 2> 대안의 누출사고 시나리오의 누출공 선정기준 예

| 배관 지름 | 대안의 누출사고의 누출공 선정 기준 | ||

| 인치 | 인치 | 적용근거 | 누출공의 선정방법의 예 |

| 2 | 2 | - 다음 각 목의 경우에는 배관직경을 누출공의 크기로 산정한다. ① 가장 큰 연결구의 배관직경이 50 mm 미만인 경우 ② 특수화학설비(운전온도가 350℃ 이상이거나 운전압력이 10 kg/㎠ 이상) ③ 기타 탱크로리 체결부위 등 파손확률이 높은 경우 - 배관 지름의 20% |

* 장치별 누출지점 선정에 따른 누출공의 선정방법의 한 예는 다음 표와 같다. ( KOSHA GUIDE P - 110 - 2023)  |

| 3 | 2 | ||

| 4 | 2 | ||

| 5 | 2 | ||

| 6 | 2 | ||

| 8 | 2 | ||

| 10 | 2 | ||

| 12 | 2.4 | ||

| 16 | 3.2 | ||

| 18 | 3.6 | ||

| 20 | 4 | ||

| 22 | 4.4 | ||

| 24 | 4.8 | ||

| 50 | 10 | ||

(4) 미국 석유화학협회의 위험기반검사 기준(API 581)에 따른 누출공 산출방법의 예는 다음과 같다.

- API 581에서는 누출공을 소형, 중형, 대형, 그리고 파열형으로 분류하며, 일반적으로 각각의 설비별로 <표 5>과 같이 4가지 누출공을 이용한다.

<표 3> 위험기반검사 분석에서 사용되는 누출공

설비의 특정 부분별로 적합한 누출공을 선택하는 방법은 다음과 같다.

① 배관의 누출공 선택

배관에는 4가지 표준 누출공이 이용된다. 누출 구멍의 직경이 배관 자체의 직경보다 작거나 같다면, 1 /4 인치, 1 인치, 4 인치 그리고 파열형이 이용된다. 예를 들어, 1 인치의 배관은 최대 가능 선택이 1 인치 누출공과 동일하므로 단지 두 가지 누출공 즉 1 /4 인치와 파열 크기를 가질 수 있고 4 인치 배관은 같은 이유로 인해 1 /4 인치, 1 인치 그리고 파열의 3가지 누출공을 가질 수 있다.

② 압력용기 누출공 선택

압력용기는 다양한 크기와 유형을 갖는 용기 모두에 대해서 4가지 누출공을 가질 수 있으며 이 일반적인 분류에 포함되는 설비유형으로는 다음과 같은 것들이 있다.

- 용기류: 드럼, 압축기 및 반응기와 같은 표준 압력용기

- 필터류: 필터와 여과기

- 탑류: 증류탑, 흡수 장치, 스트리퍼(Stripper) 등

- 열교환기 동체: 재열기(Reboiler), 응축기 및 열교환기의 동체 측

- 열 교환기 튜브 - 재열기, 응축기 및 열교환기의 튜브 측

- 핀/팬 냉각기 - 핀/팬 형 열교환기

③ 펌프의 누출공 선택

펌프는 3가지 누출공을 가질 수 있다. 즉, 1 /4 인치, 1 인치 및 4 인치이다. 흡인 라인이 4 인치 미만일 경우, 최종적으로 가능한 누출공은 흡인라인 직경이다.

④ 압축기의 누출공 선택

원심형 압축기와 왕복형 압축기 모두 두 가지, 즉, 1 인치와 4 인치(혹은 흡입 배관의 직경)의 누출공을 이용한다.

⑤ 상압저장탱크의 누출공 선택

상압저장탱크의 경우 다음의 누출공과 위치가 가정된다.

- 탱크 지상 부위에서 1 /4 인치, 1 인치 및 4 인치 누출

- 벽 또는 바닥으로부터의 탱크 파열

- 탱크의 바닥에서 1 /4 인치와 1 인치의 누출

누출시간의 결정

(1) 화학공장에서 가연성 물질이 대기 중으로 누출될 경우 짧은 시간내에 화재․ 폭발을 초래할 수 있는 분위기를 형성하게 되므로 신속한 초기 대응은 사고의 규모를 최소화할 수 있는 가장 중요한 변수이다.

(2) KOSHA GUIDE “최악의 누출시나리오 선정에 관한 기술지침”에서는 최대 누출시간을 10 분으로 제시하고 있다.

(3) 화학공장의 누출감지기술 및 다양한 인터록시스템의 발달로 인하여 10 분이내에 누출 또는 이상반응에 의한 과압 형성 등의 초기사고를 제어할 수 있을 경우에는 조치 가능한 실제시간을 누출 지속시간이라고 규정할 수 있다.

(4) 미국 석유화학협회의 위험기반검사 기준(API 581)에 따른 누출시간 산출방법의 예는 다음과 같다.

누출시간 산출방법은 검출시스템의 유형 및 차단 시스템의 분류 등급을 결정하고 이를 고려하여 산출한다.

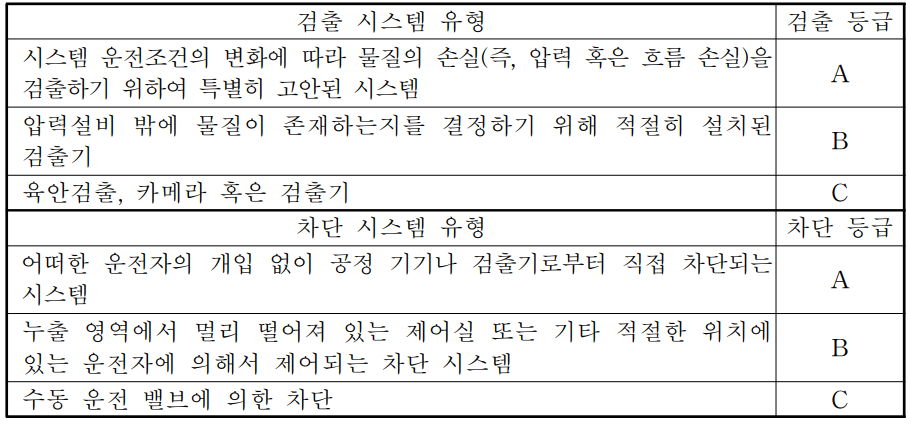

<표 4>은 설비의 검출 및 차단시스템의 등급(A, B 또는 C)을 결정하는 기준이다. 이러한 등급은 후 최종 피해크기에 대한 완화 시스템의 영향을 결정하기 위해서 피해크기 결정시 최종 이용된다. 검출 시스템 A는 특수 화학 분야에서만 사용되고 있는 점에 주의해야 한다.

<표 4> 검출 및 차단시스템의 등급결정 기준

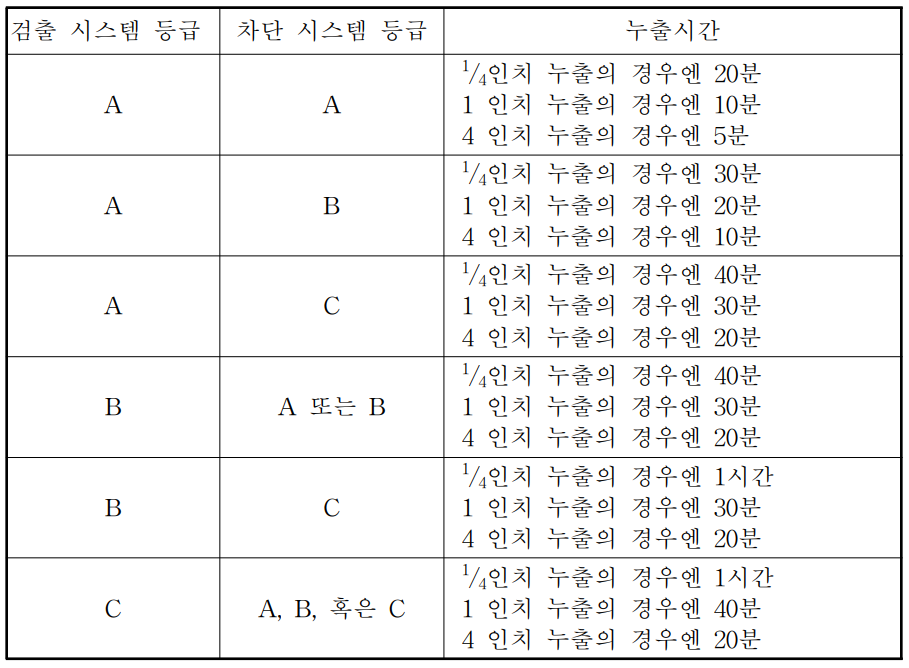

<표 5>에서 제시되는 등급결정기준은 연속누출의 피해크기를 평가할 경우에만 이용된다. 만약 10,000 파운드 이상의 탄화수소가 3 분 내에 누출될 경우에는 검출 및 차단능력을 평가하는 과정은 적용되지 않는다.

<표 5> 검출 및 차단 시스템에 기반한 누출시간

Reference : KOSHA GUIDE P - 110 - 2023 화학공장의 피해최소화대책 수립에 관한 기술지침

'공정 및 화공안전 > 정량 위험성평가' 카테고리의 다른 글

| 분산(Dispersion)에 영향을 미치는 매개변수 (0) | 2024.07.05 |

|---|---|

| 누출(release) mechanism (1) | 2024.06.21 |

| ERPG 및 ERPG-2 (0) | 2023.11.02 |

| 영국 및 네델란드의 위험성 기준(Risk Criteria) (0) | 2023.07.19 |

| 정량적 위험성평가의 수행 방법(4) (0) | 2023.07.17 |

댓글