화학 공장에서 발생하는 대부분의 사고는 독성, 인화성 또는 폭발성 물질의 누출되어 발생하는 경우가 많다.

누출(release) mechanism

피해예측(사고결과)분석(Consequence Analysis) 개요

사고는 일반적으로 공정에서 물질의 봉쇄가 손실되는 사고로 시작된다. 이 물질에는 독성 및 에너지 함량 등 위험한 특성이 있을 수 있다. 일반적인 사고에는 파이프라인의 파열 또는 파손, 탱크 또는 파이프의 구멍, 폭주 반응, 용기 외부의 화재 등이 있다.

사고가 파악되면 공정에서 물질이 어떻게 누출되는지 설명하기 위해 누출 모델을 선택한다. 누출원 모델의 인자는 누출 속도, 누출된 총량(또는 총 누출 시간), 누출 상태(고체, 액체, 증기 또는 이들의 조합) 등이 된다. 이후에는 확산 모델을 사용하여 물질이 바람을 타고 이동하여 어느 정도의 농도 수준으로 분산되는지 설명한다. 그 이후 화재·폭발, 독성의 영향을 예측하기 위해서는 누출모델과 확산모델을 고려한 유해물질의 누출 시나리오가 선정되어야 한다. 영향 모델은 이러한 사고 시나리오별 결과를 사람(부상 또는 사망)과 구조물에 대한 영향으로 변환한다.

즉, Consequence Analysis는 이러한 화재 · 폭발 · 누출과 같은 사고가 발생했을 때 인명이나 재산상의 손실 또는 업무중단으로 인한 손실 비용 등에 영향을 주는 원치않는 결과를 분석, 추산하는 위험성 평가 기법이다. 이는 사고의 종류와 형태, 사고 시의 환경조건, 비상 시를 대비한 손실감소 대책 등이 어떠하냐에 따라 아주 크게 달라진다.

Consequence Analysis 수행 방법

● 누출원모델링(Source Term Modeling)을 다음과 같이 산정하고,

- 기상 유출

- 액체 유출

- Two phase 포화액체 유출

- Two phase 과냉액체 유출

● 대기확산모델링(Dispersion Modeling), 화재모델링(Fire Modeling) 및 폭발모델링 (Explosion Modeling)을 다음과 같이 모델링한 다음에,

대기확산모델링(Dispersion Modeling):

- Instantaneous heavy gas

- Continuous heavy gas

- Gas jet

- Two phase jet

- Plume

- Integrated Gaussian

- Puff finite duration Gaussian: light(passive) gas, heavy(dense) gas

화재모델링(Fire Modeling):

- Fireball

- Pool fires

- Gas flame jets

- Two phase flame jet

- Vapor cloud fires

- Flash fire

폭발모델링(Explosion Modeling):

- BLEVE(Boiling Liquid Expanding Vapor Explosion)

- UVCE(Unconfined Vapor Cloud Explosion)

- Tank overpressurization

- Shock wave

- Fragment Trajectory

● 다음과 같은 사고영향모델링(Effect Modeling)을 수행한다.

Radiation heat effect(복사열 영향)

Overpressurization(과압)

Toxic effect(인체에 대한 독성)

정량적위험성평가 절차 등 세부적인 내용은 기 포스팅한 다음 링크 자료 참조

https://sec-9070.tistory.com/1116

정량적 위험성평가의 수행 방법(2)

정량적 위험성평가 수행은 (1) 위험요소 확인(Hazard identification), (2) 피해예측 분석(Consequence analysis), (3) 사고빈도 분석(Frequency analysis), (4) 위험성 척도 계산 및 표현(Risk measure & Presentation)의 절차로

sec-9070.tistory.com

누출(release) mechanism

누출(release) mechanism은 넓은(wide) 틈 누출과 제한된(limited) 틈 누출로 분류된다.

넓은 틈 누출의 경우 공정 장치에 큰 구멍이 생겨 단시간에 상당한 양의 물질이 누출되는 것으로, 저장 탱크의 과압 및 폭발이 대표적인 예이다.

반면에 제한된 틈 누출은 다음 그림과 같이 개념화되어 있다. 이러한 누출의 경우 탱크와 파이프의 구멍과 균열, 플랜지, 밸브 및 펌프의 누출, 파이프의 손상 또는 파열에서 물질이 분사형태로 일어난다. 탱크와 공정 용기의 과압을 방지하도록 설계된 릴리프 시스템도 잠재적인 물질 누출원이 될 수 있다.

<그림 1> 제한된 틈 누출의 유형

제한된 틈 누출의 경우 물질이 충분히 느린 속도로 누출되어 상류흐름(upstream) 조건이 즉시 영향을 받지 않음을 의미한다. 즉, 상류흐름 압력이 일정(constant upstream pressure)하다는 가정이 타당하게 받아들여질 수 있는 경우를 말한다.

다음 그림은 물질의 물리적 상태가 누출 메커니즘에 어떤 영향을 미치는지 보여준다.

<그림 2> 단일 또는 2상 상태의 증기와 액체 분출

탱크에 저장된 가스나 증기의 경우 누출이 발생하면 가스나 증기가 분출된다. 액체의 경우 탱크의 액체 레벨 아래로 누출되면 액체가 흘러나오게 된다. 액체가 대기 중 끓는점 이상의 압력으로 보관되는 경우, 액체 레벨 아래로 누출되면 액체가 부분적으로 증기로 변하는 흐름이 발생한다. 작은 액체 방울이나 에어로졸도 flashing 흐름에서 형성될 수 있으며, 바람의 흐름에 의해 누출 지점으로부터 멀리 이동될 수 있다. 액체 위의 증기 공간에서 누출이 발생하면 재료의 물리적 특성에 따라 증기 흐름 또는 증기와 액체로 구성된 2상 흐름이 발생할 수 있다.

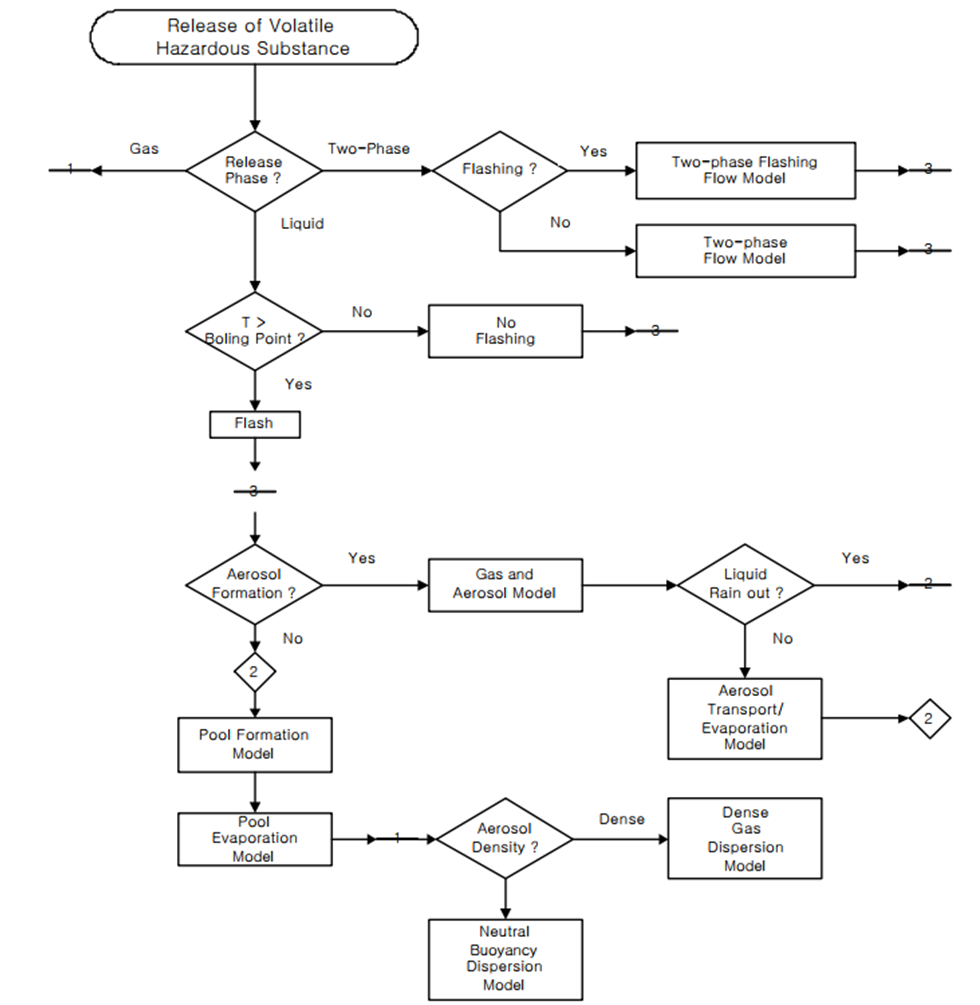

다음 그림은 휘발성의 위험한 물질의 누출에 따른 누출 모델과 확산모델의 전개과정을 나타내고 있다.

<그림 3> 누출 모델과 산 모델에 대한 논리 도표

Reference : Daniel A. Crowl & Joseph F. Louvar, Chemical Process Safety Fundamentals with Applications Fourth Edition

'공정 및 화공안전 > 정량 위험성평가' 카테고리의 다른 글

| 누출 피해 완화 대책(Release Mitigation) (2) | 2024.07.08 |

|---|---|

| 분산(Dispersion)에 영향을 미치는 매개변수 (0) | 2024.07.05 |

| 누출위치, 누출공, 누출시간 (1) | 2024.03.25 |

| ERPG 및 ERPG-2 (0) | 2023.11.02 |

| 영국 및 네델란드의 위험성 기준(Risk Criteria) (0) | 2023.07.19 |

댓글