본 사례는 화학설비 및 부속설비 관리실태 우수사업장의 점검·검사·정비·교체작업 등에 대한 롯데케미칼(주) 여수공장 우수사례로서, 노후 화학설비 보유 사업장에서 화재·폭발·누출 등 대형 화학사고를 예방하기 위해 공유하고자 한다.

점검·검사·정비·교체작업 우수사례

압력용기(반응기, 혼합기, 증류탑, 저장탱크 등)

❍ 개 요

- RBI(위험도기반검사 : Risk Based Inspection)을 활용하여 공장설비 위험정도를 정량적으로 평가하여 위험등급을 결정하고, 위험정도에 따라 점검·검사주기를 차등 적용하여 관리

- 정기보전계획을 수립하여 사전 계획관리를 통하여 최적의 운전조건을 제공

- 점검 및 정비에 관한 기록 유지관리를 통하여 설비 이력 관리

❍ 설비관리 우수사례

- RBI(위험도기반검사 : Risk Based Inspection)

· 프로그램에 의해 설비별 위험도를 정량적으로 평가하고 위험등급에 따른 설비관리

· 위험도에 근거하여 검사의 우선순위와 점검주기를 결정하는 효율적인 검사체계 확립

· 재보험사, 대외기간 점검 시 긍정적 평가로 대외 신뢰도 향상

· RBI 위험등급은 파손확률과 피해결과의 Risk Matrix로 표현하고, 위험등급은 High, Medium High, Medium, Low로 구분됨

- RBI(위험도기반검사 : Risk Based Inspection) System

- 정기보전계획

· 정기보전계획 작성 시 자산화 작업과 변경관리 기준으로 작성

· 현장담당자는 연간 보전 점검·검사계획을 수집하고, 점검·검사 결과에 따라 중요성과 시급성을 고려하여 보수계획을 수립함

펌프, 압축기 등 화학물질 이송 또는 압축설비

❍ 개 요

- 신설, 변경대상 기기에 대하여 시운전 3개월 이내 등급설정 및 설비관리 Syst em에 등재

- 공정 Trouble 발생 이력 및 요인 안정성을 반영하여 4등급(A,B,C,D)으로 분류

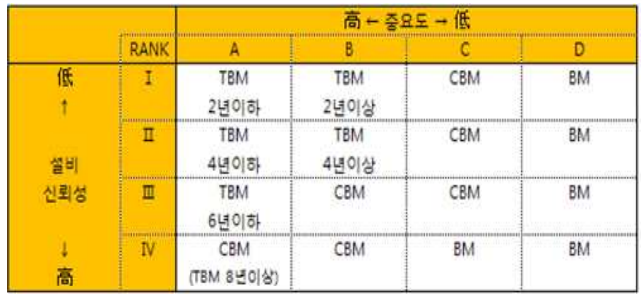

- 설비 중요도 및 신뢰성에 따라 TBM(Time Based Maintenance), CBM(Condition Based Maintenance), BM(Breakdown Maintenance)으로 보전 방식 선정

- CMS(Condition Monitoring System) 및 RTDB(Real Time Data Base) 활용실시간 상태 감시

- Used Oil Analysis 및 일상점검(Yearly/Monthly/Daily)을 통한 설비 상태 예측

❍ 설비관리 우수사례

- 설비중요도 등급에 따른 정비

· Trouble 및 Process 특성과 안전성에 따라 설비 중요도 등급 선정

· 기기단위, 분해 Block 단위, 중요 부품단위로 분할하여 유해 독성물 및 폭발·인화점에 따라 등급 선정

- 설비 예방점검 및 계획 작업 Flow

- CMS (Condition Monitoring System)

· 실시간으로 회전기기의 진동가속도, 속도 등을 측정 및 감시를 통하여 이상 감지

- RTDB(Real Time Data Base)

· 실시간으로 회전기기의 진동변위를 감시 중에 이상감지 시, 즉각적인 원인분석 가능

· 진동변위 감시 대상 설비는 주기적인 점검 및 분석 후 Yearly Plan에 반영하고 월별 결과 보고

- Used Oil Analysis

· 주기적 사용유 분석을 통해 사용유의 화학적 특성 및 물리적 변화를 확인하여 손상 전 감지 및 분석 가능

- 일상점검(Yearly/Monthly/Daily)

· 주기적인 일상점검을 통하여 기기의 진동, 발열상태 이음측정을 통해 이상유무 즉시 판별 가능

· 설비 중요도에 따른 점검주기 설정 후 관리 System(SAP)에 등록하면 Work Order가 자동 발행되므로 누락없이 주요설비에 대한 주기적 관리 및 점검가능

· 점검결과를 System(SAP) 등록관리를 통하여 설비별 이력관리를 통한 이상유무 판별 가능

· 관리 System(SAP) 작업 이력 분석을 통하여 다발성 작업 대상 설비에 대한 개선/불합리 복원 및 설비 안정화 가능

배관, 밸브, 부속류 등 화학물질 이송 관련 설비

❍ 개 요

- 배관은 RBI(위험도기반검사 : Risk Based Inspection) 기반에서 Risk등급에 따른 점검·검사 주기를 수립하여 진행

- Breather Valve, Flame Arrester, Steam Trap 등 설비는 TBM(Time Based Maintenance) 기반으로 점검 보수

❍ 설비관리 우수사례

- CUI(Corrosion Under Insulation)

· 보온이 된 사내 노후배관, 취약지역 사외배관 Culvert 등을 대상으로 주기적인 CUI 검사 실시

· 점검절차

① 점검대상 선정 → ② 보온해체 → ③ 육안점검 → ④ 비파괴 검사→⑤ 조치 및 복구(Painting 및 보온재 시공) → ⑥ 결과정리(Report 및 설비이력 관리)

- Breather Valve 및 Flame Arrester 점검

· 전 공장 Breather Valve 및 Flame Arrester 점검을 통하여 P&ID 일치여부 확인 및 예방정비를 실시하여 Tank류 내부 압력증가에 따른 Trouble을 미연에 방지

· 주기 : 1회/년, TBM(Time Based Maintenance)

· 점검방법

① Breather Valve : Leak 여부 중심 육안 점검

② Flame Arrester : 전수검사 실시 및 Cleaning 작업

- Steam Trap 점검

· Steam Trap 점검을 통하여, Steam Loss를 파악하고 정량적인 Data 확보, 에너지 및 원가절감 기여

· 주기 : 1회/2년, TBM(Time Based Maintenance)

· 점검방법

① Leak Level이 높은 Trap부터 교체 및 수리 작업 수행

② 불량률 5% 미만 유지(2014년 불량률 4.1%)

Reference : KOSHA 배포자료

'공정 및 화공안전 > PSM(공정안전관리)' 카테고리의 다른 글

| 중대산업사고 예방 (0) | 2022.06.19 |

|---|---|

| PSM 이행상태 평가 시 주요 지적사항 (0) | 2022.06.12 |

| 화학설비 등 사용 전의 점검 (0) | 2022.06.11 |

| 중방센터의 구성 및 운영 (0) | 2021.10.27 |

| 중대산업사고 등 (0) | 2021.10.27 |

댓글