API RP 505 규격에서 폭발위험장소를 구분하는 방법은 기본적으로 정유공장, 석유화학공장 및 유정 등 시설에 사용되는 다양한 종류의 설비에 대해 폭발위험장소의 범위를 표시한 상세한 도식적인 예를 제공하는 것이다.

정유 및 석유화학공정의 플랜트에 주로 사용되고 있는 API RP 505 규격은 본래 API RP 500의 division 개념으로 되어 있는 규격이 zone 개념으로 변경된 것이다.

API RP 505 규격

일반사항

NFPA 497 규격과 함께 정유 및 석유화학공정의 플랜트에 주로 사용되고 있는 API RP 505 규격은 본래 API RP 500의 division 개념으로 되어 있는 규격이 zone 개념으로 변경된 것이다. 즉, division 1은 zone 0과 zone 1로 구분되고 division 2는 zone 2로 구분된다.

<표 1>은 division과 zone의 개념을 간략하게 비교한 것이다.

<표 1> Comparison on between zone and division for hazardous area classification

<표 2>와 <그림 1>은 division과 zone 개념을 가스가 연간 존재하는 시간 기준으로 설명한 표와 그림이다.

0종 장소는 폭발위험분위기가 연간 1,000 시간 이상, 1종 장소는 연간 10 시간 이상 ~ 1,000 시간 미만, 2종 장소는 연간 1시간 이상 ~ 10 시간 미만 동안 존재하는 장소로 표시된다.

<표 2> Chart for the differences between the various Zones

|

|

Source : https://www.njzlighting.com/lighting-industry/class-division-and-zone.html

<그림 1> Comparison between division and zone systems.

API RP 505에서 폭발위험장소를 구분하는 방법은 설비의 종류 또는 공정의 종류 등에 따른 도식적인 방법과 누출원 개념을 도입한 대안의 방법을 제시하고 있다.

도식적인 방법

API RP 505에서 폭발위험장소를 구분하는 방법은 기본적으로 정유공장, 석유화학공장 및 유정 등 시설에 사용되는 다양한 종류의 설비에 대해 폭발위험장소의 범위를 표시한 상세한 도식적인 예를 제공하는 것이다. 이 방법은 제시된 예와 유사한 설비를 찾아 그대로 적용할 수 있으므로 매우 편리하다. 여기서 제시된 폭발위험장소의 범위는 정유 및 석유화학공정에서의 경험 등에 따라 결정되었다.

이 규격의 제8장에서는 구체적인 설비에 대한 도식적인 예를 제공한다. 제9장에서는 정유공장에서 취급되는 물질의 성상(증기비중이 공기보다 무거운 물질, 공기보다 가벼운 물질), 환기의 정도, 설치 장소(실내 또는 실외) 및 설비의 종류에 따라 도식적인 예를 제공한다. 제10장에서는 지상 또는 해상의 석유시추 및 생산시설에서의 도식적인 예를 제공한다. 제11장에서는 이동식 해상시추공정(mobile offshore drilling units)에서의 도식적인 예를 제공한다. 제12장에서는 부유식 시추 및 생산공정(drilling rigs and production facilities on floating production units)의 예를 제공한다. 그리고 제14장에서는 송유시설(petroleum pipeline transportation facilities)에 대해 펌프/압축기, 탱크 및 배관 등에 대해 내부압력에 따라 도식적인 예를 제공한다.

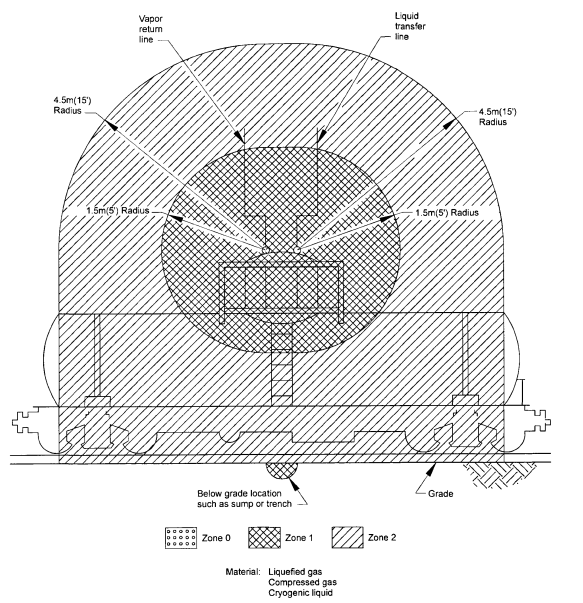

<그림 2>는 인화성 액체를 취급하는 탱크로리 등의 출하 또는 하역장에 대한 폭발위험장소를 보여주는 도식적인 방법을 나타내는 예이다. 탱크로리 등의 연결지점 주변에서 1.5 m 범위는 1종 장소로, 연결지점 주변에서 4.5 m 범위에서 지면까지의 연장 구간이 2종 장소로 선정되어 있다.

<그림 2> Example of schematic drawing for tank car or tank truck loading and unloading via closed systems (from Figure 9 of API RP 505).

누출원 개념의 대안방법

API RP 205 규격의 Annex D에서는 개방되고 적절히 환기되는 석유화학공정의 폭발위험장소를 구분하는 방법으로 누출원(point source) 개념의 대안방법을 제시하고 있다. 이 대안방법은 누출물질의 휘발성과 누출률에 주로 의존한다. 휘발성이 낮은 물질을 취급하는 설비에서 누출률이 낮을 경우에는 위험반경이 아주 작게 된다. 이 방법은 휘발성에 따라 물질을 구분하고, 누출률이 파악되면 도표에 의해 위험반경을 구할 수 있도록 되어 있다.

① 누출물질 구분

누출물질은 휘발성에 따라 5개 그룹으로 구분된다. 물질의 휘발성은 운전온도와 증기압에 따라 구분된다. 물질 구분 시 표시되는 물질의 Class는 NFPA 30[45] 코드에서 정한 기준을 따르며, 물질별 Class를 요약하면 <표 2>와 같이 인화점과 비점에 따라 구분된다.

<표 2> Definition of combustible liquids and flammable liquids

<표 3>은 물질의 휘발성에 따라 구분된 5개의 물질 그룹을 요약한 것이다. 인화성 물질이 가스와 증기 상태로 취급되면 카테고리 G에 해당된다. 운전온도에서 증기압이 482.2 kPa을 초과하는 LPG, 가벼운 탄화수소(부탄보다 가벼운 물질) 및 무거운 인화성·가연성 액체는 카테고리 1에 해당된다. 증기압이 482.6 kPa 이하로 운전되는 ⅠA Class 물질과 운전온도에서 증기압이 101.3 kPa과 482.6 kPa 사이인 모든 다른 인화성·가연성 액체는 카테고리 2에 해당된다. 증기압이 101.3 kPa 미만인 온도에서 운전되는 ⅠB Class 물질과 인화점 이상에서 취급될 때 증기압이 101.3 kPa 미만인 인화성 및 가연성 액체는 카테고리 3에 해당된다. Class Ⅱ 액체와 인화점 미만으로 취급되는 물질은 카테고리 4에 해당된다.

<표 3> Material groups for the determination of volatility category

| Material groups |

Description | Remarks |

| Category G | flammable fluids handled or processed as gases or vapors | |

| Category 1 | LPGs and light hydrocarbons (butane or lighter) and heavier flammable and combustible liquids with a vapor pressure above 482.2 kPa at operating temperature | These are easily vaporized. |

| Category 2 | 1) all class IA flammable liquids operated at temperature producing a vapor pressure of 482.6 kPa or less. 2) all other flammable and combustible liquids with a vapor pressure between 101.3 kPa and 482.6 kPa at operating temperature. |

ex) pentane |

| Category 3 | 1) all class IB flammable liquids operated at temperature producing a vapor pressure less than 101.3 kPa. 2) all other flammable and combustible liquids operated at temperatures producing a vapor pressure less than 101.3 kPa when the process or storage temperature is above the flash point of the material. |

ex) isopropyl alcohol |

| Category 4 | all class Ⅱ liquids and heavier materials operated below their flash points | These do not produce a flammable fuel-air mixture when released at operating conditions |

따라서, 물질의 그룹을 알기 위해서는 해당물질의 NFPA 30 기준에 따른 Class, 운전온도, 운전온도에서의 증기압이 필요하다. <그림 3>은 여러 종류의 물질에 대한 증기압과 온도에 따른 휘발성을 보여준다.

<그림 3> Vapor pressure-temperature volatility chart (from Figure D.1 of API RP 505).

② 위험반경 결정

물질의 휘발성에 대한 그룹이 결정되면 공기보다 무거운 물질이 취급되는 옥외의 적절히 환기되는 석유화학공정의 지면 또는 지상에 설치된 누출원(point source)에 대해 위험반경 및 폭발위험지역이 결정될 수 있다.

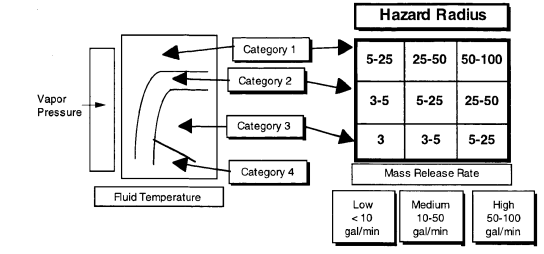

<그림 4>는 누출물질의 카테고리별로 누출률에 따른 위험반경을 보여준다. 여기서 카테고리 4의 물질은 휘발성이 거의 없으므로 폭발위험장소 구분 대상에서 제외된다. 누출률은 고·중·저(3 등급)로 구분된다. 누출률이 0.038 ㎥/min 미만이면 저(low), 누출률이 0.038~0.19 ㎥/min이면 중(medium), 누출률이 0.19 ㎥/min을 초과하고 0.38 ㎥/min 이하이면 고(high)로 분류되며, 0.38 ㎥/min을 초과하는 누출률은 고려되지 않는다. 예를 들어 카테고리 3인 물질의 누출률이 0.038 ㎥/min 미만일 경우에 위험반경은 1 m 이고, 누출률이 0.19~0.38 ㎥/min 이면, 위험반경은 15~30 m 사이가 된다. 이 방법을 적용할 때 폭발위험장소의 최대범위는 누출원에서 30 m가 된다.

<그림 4> Volatility-release rate matrix for determining hazard radius (from Figure D.2 of API RP 505).

③ 2종 장소의 범위 결정

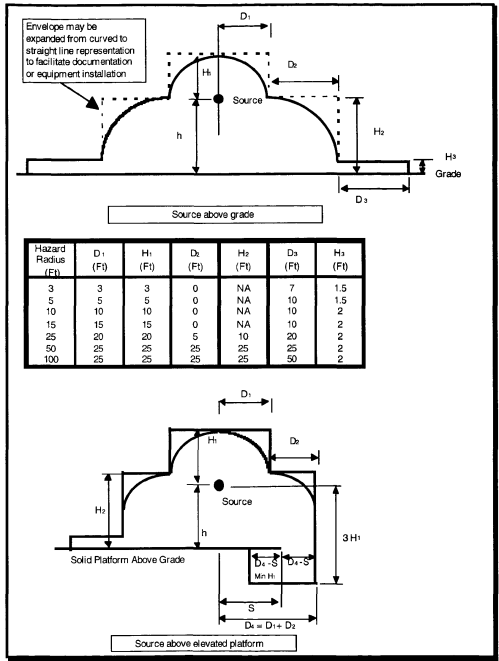

위험반경이 결정되면, 2종 장소의 범위를 결정하기 위해 <그림 5>가 사용된다.

<그림 5> Adequately ventilated process area with heavier-than air gas or vapor source located near or above grade (from Figure D.3 of API RP 505).

여기서, 0종 장소는 용기, 배관, 탱크 등의 설비 내부로 제한되기 때문에 <그림 5>는 0종 장소에는 적용되지 않는다. 그리고 대부분의 1종 장소는 sump pit와 같이 지면 아래의 지점으로 제한된다. 따라서 <그림 5>는 0종 장소와 마찬가지로 1종 장소에도 적용되지 않는다.

<그림 5>의 (a)는 누출원이 지면 근처인 경우에 적용되고, (b)는 누출원이 높은 지역의 플랫폼에 있는 경우에 적용된다. 개방되고 적절히 환기되는 석유화학공정에서 누출물질의 휘발성과 누출률에 기반을 둔 폭발위험장소는 <그림 5>에서 수평방향으로 최대 7.5 m 정도로 제시된다. 이것은 도식적 방법에서 제시되는 최대 30 m와 비교할 때 상당히 축소된 거리이다. 이 방법은 적절히 환기되지 않는 지역에서는 적용될 수 없다.

④ 지면 근방 또는 상부에 설치된 펌프의 적용

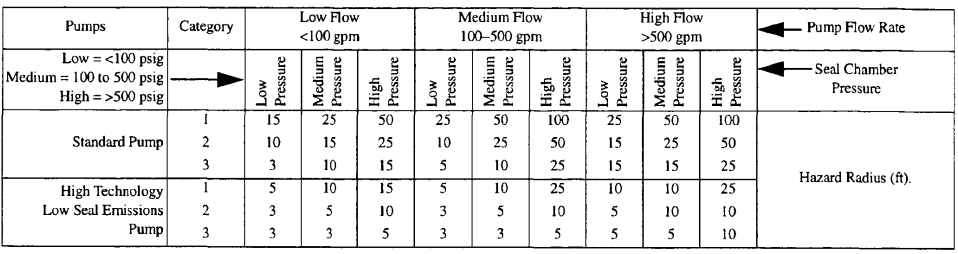

펌프에서의 누출은 기본적으로 펌프 실에서의 누출을 의미한다. 만약 펌프의 실이 dual sealing chamber 구조이고, buffer gas가 공급되고, 이상 시를 감지하기 위한 경보시스템이 구축되어 있으면, 펌프 실은 누출원에서 제외될 수 있다. <표 4>는 지면 또는 지상에 설치된 펌프 종류에 따라 위험물질이 누출될 때 위험반경을 결정하는 가이드를 제공한다. 여기서 펌프는 Seal 성능에 따라 일반펌프와 고성능 실(high technology seal) 펌프로 구분된다. 고성능 실로 분류되기 위해서는

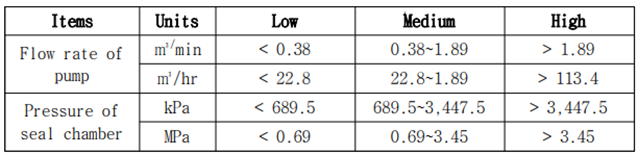

ANSI/API 682(pumps-shaft sealing systems for centrifugal and rotary pumps)에 따라 액체 또는 가스 buffer 시스템을 갖는 “arrangement 2” 또는 “arrangement 3”에 해당되어야 한다. 참고로 API Plan 52 seal은 고성능 실에 해당된다. <표 4>에서는 펌프의 유량(고·중·저) 및 펌프 seal chamber의 압력(고·중·저)에 따라 9가지 경우에 대한 위험반경을 제공 <표 4>를 통해 위험반경이 결정되면, 펌프 주변의 2종 장소의 범위를 결정하기 위해 <그림 4>를 적용하면 된다. <표 4>에서 사용되는 유량 및 압력의 대·중·소에 대한 구분은 다음과 같다. 펌프의 유량이 0.38 ㎥/min 미만이면 저유량, 유량이 0.38~1.89 ㎥/min이면 중유량, 유량이 1.89 ㎥/min을 초과하면 고유량으로 분류된다. 또한 펌프 실 챔버의 압력이 689.5 kPa 미만이면 저압력, 압력이 689.5~3,447.5 kPa이면 중압력, 압력이 3,447.5 kPa을 초과하면 고압력으로 구분된다. 하고 있다. 위험반경은 최저 0.9 m이고, 최대 30.5 m로 제시된다.

<표 4> Pump handling heavier-than-air gases or vapors located in non-enclosed, adequately ventilated process areas (from Table D.1(b) of API RP 505)

펌프의 유량과 압력에 대한 고·중·저 기준을 정리하면 <표 5>와 같다. 이는 유량과 압력만 고려할 때 NFPA 497에서 설비의 규모를 구분하는 사항과 같다.

<표 5> Relative magnitudes of pumps based on flow rates and pressures of seal chambers

⑤ 저압 및 중압의 제한장치를 포함하는 장치의 폭발위험장소

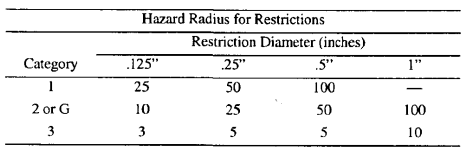

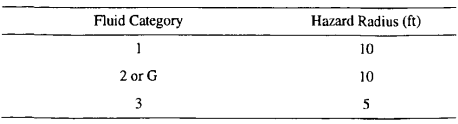

유량을 제한하기 위해 사용하는 오리피스 등을 갖는 저압(689.5 kPa 미만) 및 중압(689.5≤P≤3,447.5 kPa) 시스템에서 누출될 경우에 오리피스의 지름과 누출물질의 카테고리에 따라 위험반경을 정하는 기준은 <표 6>과 같다. 역시 위험반경이 결정되면 2종 장소의 범위를 결정하기 위해 <그림 4>를 적용하면 된다.

<표 6> Determining hazard radius for sources with restrictions for heavier-than-air gases or vapors (from Table D.2 of API RP 505)

⑥ 압축기의 폭발위험장소

공기보다 무거운 가스 또는 증기를 취급하는 왕복동식, 원심식 및 축류형 압축기에 대한 위험반경은 다음의 경우를 제외하면 2종 장소는 15 m의 범위로 결정된다. 즉, 압력이 20 bar 미만이고 축 지름이 5.1 cm 이하이면 위험반경은 7.6 m로 축소된다. 다이아프램 압축기의 위험반경은 3 m로 축소되지만 압축기 시스템에 부착된 벤트 또는 드레인은 분리해서 고려된다. 그리고 고성능 실을 장착한 압축기는 제작자의 기준에 따라 적절히 축소될 수 있다.

⑦ 대기로 개방되는 계기, 벤트 및 드레인의 폭발위험장소

누출속도가 152 m/s 이하인 공기보다 무거운 가스 또는 증기를 대기로 배출하는 시스템에 대해서는 <표 7>이 적용된다. 역시 위험반경이 주어지면, <그림 4>를 통해 2종 장소의 범위가 결정된다.

<표 7> Atmospheric vents and drains handling heavier-than air gases or vapors (from Table D.3 of API RP 505)

⑧ 플랜지의 폭발위험장소

일반적으로 플랜지에서의 누출은 드물고, 누출률은 낮다. 플랜지에서 누출가능성이 증가될 수 있는 요인(해머링, 열충격, 배관 하중 등)이 없는 경우에 잘 관리되는 플랜지 주변의 위험반경은 1 m 정도로 가정된다. 누출 가능성이 증가될 수 있는 경우의 플랜지 주변의 위험반경은 물질종류별로 <표 8>과 같다. 다만, 필터 맨홀, 용기 맨홀 및 열교환기 헤드와 같이 개방이 다소 빈번한 경우에는 이보다 더 넓은 범위를 고려해야 한다. 역시 위험반경이 주어지면, <그림 4>를 통해 2종 장소의 범위가 결정된다.

<표 8> Flanges containing heavier-than-air gases or vapors with higher probability of leakage (from Table D.3 of API RP 505)

Reference : 조필래, 폭발위험장소 구분을 위한 KS C IEC 60079-10-1:2015 규격 적용에 관한 연구

'공정 및 화공안전 > 폭발위험장소 관리' 카테고리의 다른 글

| EI 15 규격 (1) | 2022.03.08 |

|---|---|

| NFPA 497 규격 (0) | 2022.03.08 |

| KGS GC101(2018) 규격 (0) | 2022.03.05 |

| 가스 폭발위험장소 구분에 관한 규격의 비교 (0) | 2022.03.05 |

| KS C IEC 60079-10-1:2015 적용상 문제점 (0) | 2022.03.02 |

댓글