분진폭발 방지 대책으로는 분진이 누출, 누적되지 않도록 밀폐구조로 설치하고, 금속이 들어가면 취급 시 스파크의 발생을 방지하기 위해 금속 분리장치 또는 금속감지경보장치를 설치한다.

분진폭발 방지 대책

분진이 누출, 누적되지 않도록 밀폐구조로 설치하고, 금속이 들어가면 취급 시 스파크의 발생을 방지하기 위해 금속 분리장치 또는 금속감지경보장치를 설치한다.

KOSHA GUIDE D-12-2012 “분진폭발방지에 관한 기술지침" 및 D-16-2012 “폭발억제장치의 설치에 관한 기술지침”에서 분진폭발을 예방하기 위한 설비는 불활성가스 봉입, 접지, 금속분리장치 등이 있으며, 분진폭발 방호장치는 분진폭발로 인한 내부압력 상승 시 분진 및 연소물을 설비 밖으로 배출시키는 폭발 압력 방산구, 분진점화를 감지하는 즉시 적절한 소화용제를 분사시키는 폭발억제장치 등이 있다.

폭발방지의 기본 개념

폭발이 발생하기 위해서는 연소의 3요소인 가연성 물질, 점화원 및 공기(산소,산화제)가 혼합된 상태로 있어야 한다. 이 중에 가연물이 공기와 혼합해 폭발범위내에 있는 조건을 물질조건이라 하며, 점화에너지 또는 발화온도를 에너지 조건이라 한다.

분진폭발사고 예방대책은 가연성 분진과 공기가 혼합해서 폭발범위 내에 있는물질조건과 점화에너지조건을 제어함으로서 예방할 수 있다.

분진의 경우 폭발 방지대책으로는 다음과 같다.

가. 분진의 퇴적 및 분진운의 생성 방지

나. 점화원의 제거

다. 불활성 물질의 첨가 등의 공기(산소, 산화제)농도제어 방법이 있다.

분쇄, 이송, 포집, 포장 등의 분체취급공정에서 분진운의 생성을 방지하기 위해 건식공정 대신에 습식공정으로 대체하거나, 불연성 분진을 첨가하는 것은 현실적으로 매우 어렵다.

분진폭발 방지대책을 완벽하게 세우는 것은 불가능하므로 폭발에 의한 사고가 발생할 가능성을 고려하여야 한다. 그리고 폭발에 의한 피해를 최소화하기 위한 방호대책이 최초 기본설계에서 최종 설비를 폐기할 때까지 필요하다. 즉, 1차폭발을 인정하고 1차 폭발을 감지하여 2차폭발로 발전하지 못하도록 방지한다. 또는 특별한 방법을 통하여 1차 폭발을 배출하거나 봉쇄함으로서 피해를 최소화하기 위한 사후조치를 말한다.

분체취급공정을 질소, 이산화탄소 등과 같은 불활성 가스농도를 제어하거나 점화원을 제거 또는 제어하는 것으로 자세한 사항은 다음과 같다.

KOSHA GUIDE “D-12-2012 분진폭발방지에 관한 기술지침",

KOSHA GUIDE "D-16-2012 폭발억제장치의 설치에 관한 기술지침",

KOSHA GUIDE “D-33-2012 가스 및 증기상의 화재·폭발 위험성이 있는 설비의 설계지침",

KOSHA GUIDE “P-41-2012 분진폭발방지를 위한 폭연 방출구 설치방법에 관한 기술지침",

KOSHA GUIDE “D-43-2012, 집진설비 분진폭발방지 기술지침”,

KOSHA GUIDE “P-71-2012 건조설비설치에관한 기술지침"에 구체적으로 설명하고 있다.

분진폭발에 대한 안전대책

1. 분진의 퇴적방지

(1) 일반적으로 분진의 퇴적층 높이가 6 mm 이상이면 2차폭발의 위험성이 크다.

(2) 작업장내의 부유분진의 영향으로 가시거리가 영향을 받으면 작업장내의 분진은 연소한계 이내에 있다고 판단한다.

(3) 분진이송은 가능한 한 원통형 덕트를 사용하며, 수평면을 피하고 경사를 유지한다.

2. 폭발의 봉쇄

내부의 폭발압력에 견딜 수 있도록 장치를 설계하는 방법이다.

3. 폭발압력의 방출

폭발압력을 장치의 설계압력 이하에서 외부로 안전하게 방출하는 방법이다.

4. 불활성 분위기 조성

분진이 존재하는 설비에 불활성가스를 봉입하여 연소를 위한 최소산소농도이하로 줄이는 방법이다.

5. 폭발억제장치의 설치

(1) 압력파를 감지하여 자동적으로 억제제를 투입하는 방법과 불꽃감지에 의한 불꽃제압 방법이 있다.

(2) 폭발억제장치를 설치하는 경우에는 폭발압 배출장치를 병행하여 설치하는 것이 일반적이다.

6. 소화설비

(1) 소화설비 설치의 목적은 화재 억제 및 진압에 있다.

(2) 분진이 항시 존재하는 백 필터의 경우에는 스프링클러 설비, 물분무 설비 등을 설치한다.

(3) 물을 사용하는 소화설비가 설치된 경우에는 방사된 물이 적절하게 배수될 수 있도록 하여 소화수 집적에 의한 전도 및 타 장치 손상 등을 피하도록 하여야 한다.

분진농도의 제어

분체취급공정에서 분진의 누출로 인한 분진의 퇴적이나 부유를 막기 위해 정기적으로 청소하여 퇴적된 분진을 제거한다. 그리고 평상시 공장건물의 환기장치를 이용하여 지속적인 환기로 분진의 퇴적을 막아야 한다. 또한 밖으로 배출할 수없는 분진은 국소배기장치 또는 집진장치 등을 이용하여 분진을 포집하여 폐기한다.

또한 살수를 해도 지장이 없는 공정은 물을 분무시켜 분진의 비산을 방지하고,분진폭발을 방지할 수 있다.

분체를 취급하는 공정에서 분진의 발생을 완전히 배제하는 것은 거의 불가능하다. 그러므로 건물의 설계나 내부 장치들의 위치와 위의 방법들을 조합함으로서 분진폭발 위험성을 최소화 할 수 있다.

점화원의 제거

분진폭발을 일으킬 수 있는 위험요인 중 점화원의 제거가 분진폭발을 방지할수 있는 가장 좋은 방법이다. 점화원은 대부분 특별한 공정과 관련되어 있다. 그러므로 다음표와 같이 점화원이될 수 있는 공정에 대해 안전수단을 강구함으로서 분진폭발을 일으킬 수 있는잠재적인 위험성을 제거할 수 있다.

〈표 1〉공기 분체취급설비에서 점화원의 종류

분진폭발의 점화원이 될 수 있는 것들로는 불꽃(나화), 고온표면, 용접이나 절단작업 할 때 발생되는 불똥, 마찰 및 충격, 전기 불꽃, 정전기 불꽃, 자연발화(Spontaneous combustion) 등이 있다.

불꽃 점화원은 다른 점화원에 비해 가장 위험하기 때문에 공정에서 불꽃과 관련된 것은 피하도록 한다. 그리고 저압의 스팀이나 열교환기를 이용하고, 작업장 내에서의 흡연이나 성냥, 라이터 등을 휴대하지 않도록 해야 한다.

공장 내에서 고온부가 많으면 고온부에 퇴적된 분진은 열에 의해 휘발분의 방출과 함께 점화될 수 있다. 초기에는 작은 불씨이지만 점점 확대되어 분진폭발로 발전하게 된다. 5 ㎜ 이상의 퇴적분진은 150 ℃보다 낮은 온도에서 발화되는 것도 있으므로 고온 건조기나 과열된 베어링 부분들을 특히 주의하여야 한다. 더불어 주변에 분진이 퇴적되지 않도록 해야 한다.

공장의 보수 정비 작업 시 용접이나 절단공정에서 발생된 불꽃으로 분진폭발사고나 화재를 초래하는 경우가 있다. 그러므로 이러한 작업 시에는 불연성 시트 등으로 작업장을 둘러싸 불꽃이 멀리 위험한 곳으로 튀어가지 않도록 해야 한다. 또 마찰이나 충격에 의해 발생된 불꽃은 분진을 발화시키고 폭발로 발전될 만큼 충분한 에너지가 될 수 있다. 따라서 구동장치나 공구 사용 시 불꽃이 발생하지 않도록 조치를 취해야 한다.

공장의 전기스위치나 전동기 등에서 발생하는 전기 불꽃은 매우 위험한 점화원이 되므로 분진의 침입을 막는 방진 구조나 양압(Positive pressure) 시설 등을 통하여 전기 불꽃과 분진을 격리한다.

정전기에 의한 점화를 방지하기 위해서는 공장 내 도체를 접지 지키고 습도를 70% 이상으로 높이거나 정전기가 발생되지 않는 재료들을 사용해서 분진폭발을 방지할 수 있다.

불활성 물질의 첨가

불활성 물질을 첨가하는 것은 분위기 내의 물질조건을 제거하므로써 폭발을 방지하는 방법이다. 그리고 산소의 농도를 제어하기 위한 불활성 가스의 첨가나 분진 자체에 불활성 분진을 첨가하는 방법이다.

불활성 물질의 종류는 제품의 종류나 품질 및 작업자에 미치는 영향 등을 고려한다. 산업현장에서 불활성 물질을 주입하는 건조설비는 분진 중에 인화성 증기나 가스가 함유되거나 분진의 입도가 작거나, 분진의 발열량이 큰 경우는 분진폭발 위험이 큰 경우이다.

하지만, 운전 중에 불활성 가스가 누출되거나 건조기 내부의 밀폐공간에서 질식위험이 있다. 동시에 불활성 가스 비용이 증가하여 불활성 가스를 재순환시키는 별도의 부속설비가 설치되어 운전비용이 크게 상승된다.

불활성 가스로는 아르곤이나 이산화탄소, 질소 등이 사용된다. 불활성 분진으로는 탄산칼슘, 규조토, 실리카겔 등의 불연성 분진이 사용된다

폭발 봉쇄(Explosion containment)

반응용기 안에 들어있는 유독성 물질이나 공기 중으로 방출되면 안 되는 물질을 폭발 방산 시에 포집, 처리하여야 한다. 이럴 경우는 폭발 시 압력방출밸브나 파열판을 통하여 다른 탱크나 저장소 등으로 보내어 용기내의 압력을 다소 완화시켜 파열을 방지하는 방법을 폭발봉쇄(爆發封鎖)라고 한다.

밀폐용기나 방폭벽(Blast wall)과 같은 차단물을 설치하는 경우는 분진폭발에 의해 발생하는 압력에 충분히 견딜 수 있는 구조로 만들어 용기 내에서 폭발이 끝나도록 하는 것이다.

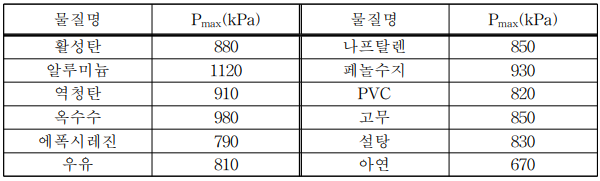

일반적으로 분진폭발이 일어날 때 최대상승압력은 다음 표에서와 같이 절대압력은 10bar 정도이다. 그 분진의 최대 폭발압력의 1.5배 이상의 강도를 갖도록 설계해야 하므로 경제적으로 불리하여 잘 사용하지 않으나 독성이 큰 물질로 폭발압력이 그다지 크지 않은 경우에 사용한다.

<표 2> 분진폭발 최고 압력

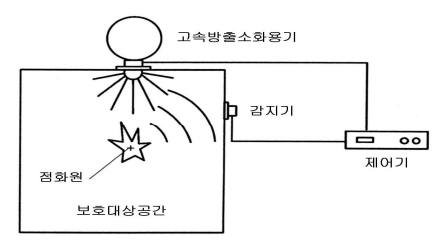

폭발억제(Explosion suppression)

압력이 비교적 서서히 상승하는 아주 짧은 시간이지만 폭발의 초기단계에 다음 그림과 같은 폭발억제장치를 통하여 폭발을 억제한다. 이와 같이 압력에 민감한 Diaphragm 감지기 같은 압력감지장치나 자외선감지기 같은 방사에너지 감지기를 사용해서 압력이 어느 정도 상승하면 폭발억제장치가 작동한다. 그래서 이것은 고압불활성가스가 들어있는 소화기가 작동되어 가스 또는 분진폭발 등의 폭발을 진압해서 큰 파괴적인 폭발압력이 도달하지 않도록 하는 방법이다.

<그림 1> 폭발억제장치의 개략도

그 중에서 가스폭발과 다른 분진폭발의 특징은 1차 폭발의 폭풍에 의해 비산된 분진의 2차, 3차 폭발로 이어진다. 그 사이에 존재하는 짧은 시간에 폭발을 감지하여 폭발억제제를 분사시켜 2차 폭발을 방지하는 시스템으로 구성되어 있다.

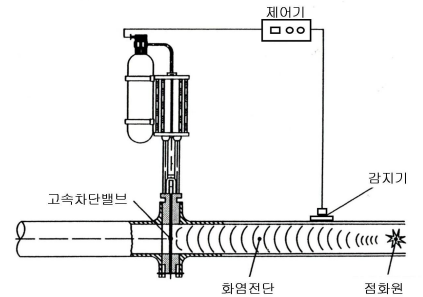

다음 그림과 같이 급속작동 밸브를 설치해서 폭발압력이나 화염이 배관이나 덕트를 통해서 다음 공정으로 진행되지 않도록 하는 방법도 사용되고 있다.

<그림 2> 공기작동식의 고속차단밸브

폭발방산구(Explosion venting)

이것은 분진폭발이 발생되었을 때 폭발압력을 적당한 장치나 방법을 통해서 외부로 방출시킴으로써 내부의 압력을 완화시켜 재해의 확대를 방지, 감소시키는 방법이다.

건조설비의 방출 판넬은 잘못 설계나 설치를 하면 잦은 오작동으로 신뢰성이 떨어지거나, 작동하지 않아 설비 전체가 파열될 수 있다. 그러므로 정확한 작동압력과 면적을 계산하여 설치하고, 판넬이 작동할 때 압력손실이 적다. 이 때방출압력을 안전한 곳으로 배출될 수 있도록 방출 덕트는 가능한 짧게 설치될수 있도록 설계단계에서부터 고려되어야 한다.

방산구의 단면적 설계기준은 KOSHA GUIDE P-41-2015 “분진 폭발방지를위한 폭연 방출구 설치방법에 관한 기술지침"을 일반적으로 많이 적용한다. 건조설비 등과 같은 보호설비는 압력용기 설계 규정 등을 활용한다.

공정 및 장치

공정은 가능한 Rotary air lock, Knife gate valve 등을 설치해 단위 공정별로 분리 설치한다. 습식(wet type)공정을 사용하고 scrubber를 설치해 분진의 퇴적을 막는다. 또한 분진 취급 장치류는 밀폐하여 외부로 분진이 누출되지 않도록 한다.

대기 중으로 방출(Atmospheric release)하는 경우는 집진기를 사용하고, 공기 수송방식의 경우 공기의 흡입은 안전한 장소로부터 역화되어도 피해가 없는 안전한 곳으로 해야 한다.

점화원 제어장치

건조설비 내에서 분체를 건조, 이송, 혼합 등으로 발생하는 정전기의 발생을 억제하기 위해 습도를 조절하거나 정전기 제거를 위해 설비의 외함 접지하고, 백필터의 백은 도전성이 있는 재질을 사용한다.

분체를 취급하는 과정에서 금속, 돌 등의 딱딱한 이물질이 혼입되면 설비와 충돌하여 발생하는 불꽃 등에 의해 분진이나 증기 등이 점화될 수 있다. 그러므로 분쇄기 입구에 설치된 금속탐지기와 같이 자석식 금속탐지기 등을 설치한다.

건조설비가 과열되면 피건조물 등이 분해, 중합, 자연발화 등으로 내부압력이 급격히 상승해서 폭발이나 화재위험이 있어 온도제어장치를 설치한다.

피건조물에 함유된 인화성 물질이 증발되어 건조설비 내에서 인화성증기의 농도가 폭발하한치를 초과해 폭발, 화재 등의 우려가 있다. 이 경우는 건조설비내의 인화성 증기 농도를 폭발하한치의 25 % 이하가 되도록 건조공기의 유량을 제어하거나 설비 내부의 산소농도를 10 ~ 12 % 이하가 되도록 질소, 이산화탄소 등으로 산소농도를 제어한다.

건물의 위치 및 구조

가연성 분진을 취급하는 공장도 인화성 가스나 액체류를 사용하는 공장과 마찬가지로 가능한 건물을 개방식으로 하고, 위험성이 적은 건물과 격리시키도록 하는것이 좋다.

또한, 작업장 안의 청소와 정비를 철저히 하고, 건물의 위치와 구조도 분진이잘 쌓이지 않는 구조로 한다. 건물의 내용적은 소형으로 하여 옥외구조로 만들거나 가벼운 지붕으로 덮고, 문짝은 밖으로 열릴 수 있는 구조 등으로 한다.

Reference : 1. KOSHA 화공안전 기술편람

2. KOSHA GUIDE D - 16 - 2012

3. KOSHA GUIDE P - 41 - 2015

'공정 및 화공안전 > 폭발위험장소 관리' 카테고리의 다른 글

| 전기∙전자 산업에서의 폭발 위험 지역 구분(1) (1) | 2023.03.14 |

|---|---|

| 폭발위험장소 구분 관련 공식 (0) | 2023.03.12 |

| 분진폭발에 영향을 미치는 요인 (0) | 2023.03.09 |

| 폭발위험지역의 분류와 표시 (0) | 2023.01.19 |

| 수소 누출 및 확산 특성 (0) | 2022.11.29 |

댓글