정전기를 제어하는 방법이 적절하게 이용하지 않을 경우 정전기 축적, 그 결과에 따른 스파크 발생 및 인화성 물질의 점화로 화재 및 폭발을 피할 수 없게 된다.

정전기의 제어 방법

관련 법규

산업안전보건기준에 관한 규칙 제325조(정전기로 인한 화재 폭발 등 방지)

① 사업주는 다음 각 호의 설비를 사용할 때에 정전기에 의한 화재 또는 폭발 등의 위험이 발생할 우려가 있는 경우에는 해당 설비에 대하여 확실한 방법으로 접지를 하거나, 도전성 재료를 사용하거나 가습 및 점화원이 될 우려가 없는 제전(除電)장치를 사용하는 등 정전기의 발생을 억제하거나 제거하기 위하여 필요한 조치를 하여야 한다.

1. 위험물을 탱크로리ㆍ탱크차 및 드럼 등에 주입하는 설비

2. 탱크로리ㆍ탱크차 및 드럼 등 위험물저장설비

3. 인화성 액체를 함유하는 도료 및 접착제 등을 제조ㆍ저장ㆍ취급 또는 도포(塗布)하는 설비

4. 위험물 건조설비 또는 그 부속설비

5. 인화성 고체를 저장하거나 취급하는 설비

6. 드라이클리닝설비, 염색가공설비 또는 모피류 등을 씻는 설비 등 인화성유기용제를 사용하는 설비

7. 유압, 압축공기 또는 고전위정전기 등을 이용하여 인화성 액체나 인화성 고체를 분무하거나 이송하는 설비

8. 고압가스를 이송하거나 저장ㆍ취급하는 설비

9. 화약류 제조설비

10. 발파공에 장전된 화약류를 점화시키는 경우에 사용하는 발파기(발파공을 막는 재료로 물을 사용하거나 갱도발파를 하는 경우는 제외한다)

② 사업주는 인체에 대전된 정전기에 의한 화재 또는 폭발 위험이 있는 경우에는 정전기 대전방지용 안전화 착용, 제전복(除電服) 착용, 정전기 제전용구 사용 등의 조치를 하거나 작업장 바닥 등에 도전성을 갖추도록 하는 등 필요한 조치를 하여야 한다.

③ 생산공정상 정전기에 의한 감전 위험이 발생할 우려가 있는 경우의 조치에 관하여는 제1항과 제2항을 준용한다.

전하 축적을 방지하는 설계 방법은 다음과 같다.

정전기 점화 방지를 위한 일반 설계 방법

설계 엔지니어는 정전기를 제어하는 문제를 인식하고

(1) 정전하의 증강 및 축적을 제거하여 스파크를 방지하고

(2) 주위에 불활성가스를 주입하여 점화를 방지할 수 있는 설비를 설치를 검토하고 있다.

불활성화(inerting)는 점화 방지를 위한 가장 효과적이고 신뢰할 수 있는 방법이다.

실제로 불활성화는 인화점(닫힌 컵)이 5°C 이하인 인화성 액체로 작업할 때 항상 사용되고 있다.

불활성화(inerting)는 산소 농도를 제한산소농도(LOC) 이하로 낮추기 위해 가연성 혼합물에 불활성 가스를 주입하는 과정이다. 비활성 기체(inert gas)는 보통 질소나 이산화탄소이지만, 증기가 가끔 사용된다. 많은 가스의 경우 LOC은 약 10%이고, 많은 분진의 경우 약 8%이다.

불활성화는 산소 농도를 안전한 농도로 낮추기 위해 비활성 가스를 용기에 처음 퍼지하는 것으로 시작한다. 일반적으로 실시되는 관리점은 LOC보다 4% 낮은 농도로 한다. 즉, LOC가 10%인 경우 이너팅은 산소의 농도가 6%로 되게 한다.

* 제한산소농도(Limiting oxygen concentration, LOC) = 최소산소농도(Minimum oxygen concentration, MOC)

최소산소농도와 불활성화 방법에 대한 세부 내용은 기 포스팅한 다음 링크 자료 참조

https://sec-9070.tistory.com/328

최소산소농도와 불활성화 방법

최소산소농도(Limiting oxygen concentration, LOC 또는 Minimum oxygen concentration, MOC)이란 가연성 혼합가스 내에 화염이 전파될 수 있는 최소한의 산소농도를 말한다. 최소산소농도와 불활성화 방법 공..

sec-9070.tistory.com

설계 목적은 제품(액체 또는 분말)뿐만 아니라 주변 물체(장비 또는 인력)에도 전하가 축적되는 것을 방지하는 것이다. 이 목표를 달성하기 위해 다음 세 가지 방법이 사용된다.

1. 전하 생성(generation) 속도를 줄이고 전하 완화(relaxation) 속도를 높여 전하가 위험 수준으로 축적되는 것을 방지 :

- 이 방법은 일반적으로 액체를 취급할 때 사용된다.

2. 저에너지 방전(discharge)을 통해 전하가 감소되도록 시스템을 설계하여 전하가 위험 수준으로 축적되는 것을 방지 :

- 이 방법은 일반적으로 고체 파우더를 취급할 때 사용된다.

3. 위험 수준의 방전을 제거할 수 없는 경우에는 산소(또는 산화제) 농도를 가연성 수준 이하로 유지하거나(비활성), 연료(가연성물질) 농도를 LFL 또는 UFL 이상으로 유지하여 점화의 가능성을 방지 :

- 폭발의 결과를 완화(mitigation)하기 위한 조치도 고려(예: 폭연 환기 및. 폭발 억제).

완화(Relaxation)

용기 상부의 파이프를 통해 용기속으로 유체를 펌핑하게 되면 유체가 하강할 때, 유체 입자간 간격이 커지는 분리 과정에서 전하 축적의 기준이 되는 유동 전류가 생성된다. 탱크에 주입되기 직전에 확관(파이프의 확대)을 함으로서, 이러한 정전기 위험을 상당히 줄일 수 있다.

이러한 체류(hold)는 완화에 의하여 전하감소를 위한 시간을 제공한다. pipe의 이러한 완화를 위한 체류 시간은 결정된 완화시간*의 약 2배가 되어야 한다.

* 완화시간(relaxation time) : 축적된 전하(하전)가 누전에 의하여 제거되는데 걸리는 시간

|

|

실제로 체류시간은 계산된 완화시간의 1/2 이상인 경우에는 축적된 전하를 제거하기에 충분한 것으로 알려졌다.

따라서 "완화시간 2배" 규칙은 안전인자 4를 부여할 수 있다.

본딩 및 접지(Bonding and Grounding)

두 전도성 물질 사이의 전압 차이는 두 물질을 즉, 한 물질에 전도성 전선의 한쪽 끝과 제 2의 물질에 전선의 다른 끝을 연결하는 접속(bonding)을 실시함으로서 0으로 감소된다.

접속된 물질이 여러 벌(sets) 있을 때 각 세트는 전압이 다를 수 있다. 그러나 각 세트를 대지(ground)에 접속함으로써, 즉 접지(grounding)를 통해 영전위로 감소시킬 수가 있다.

본딩 및 접지는 전체 시스템의 전압을 대지의 전위나 영전압으로 감소시키며, 이는 시스템의 여러 부분 사이의 축적된 전하를 제거하여 정전 스파크의 가능성을 제거한다.

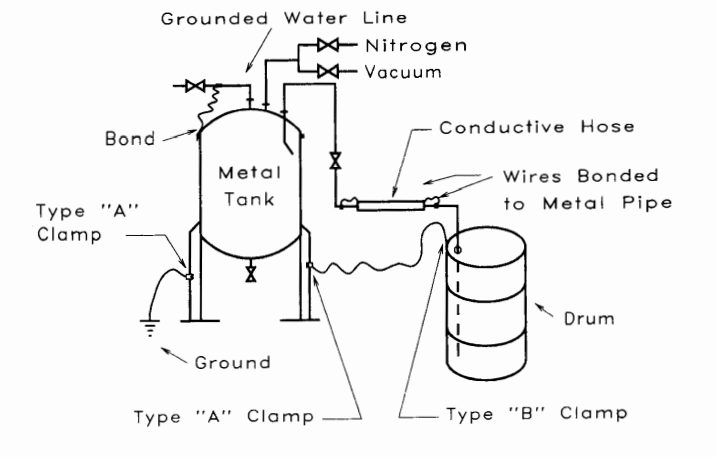

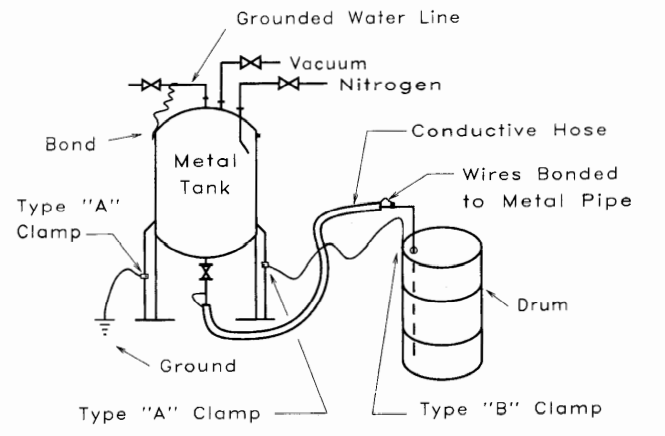

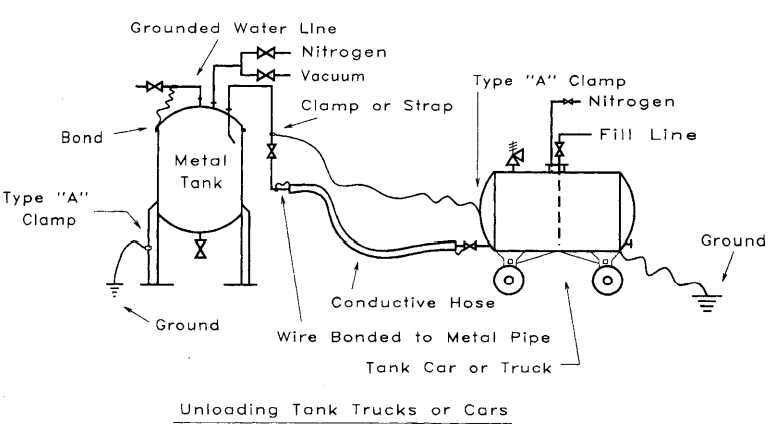

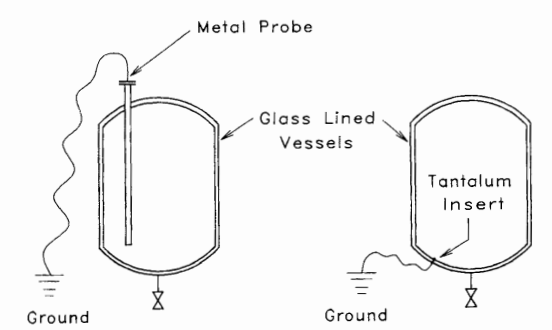

접지 및 본딩의 예는 그림 1과 2에 나타내었다.

<그림 1> Bonding and grounding procedures for tanks and vessels.

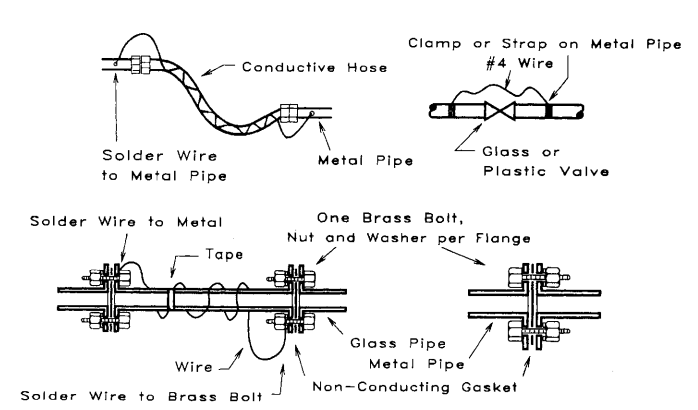

<그림 2> Bonding procedures for valves, pipes, and flanges.

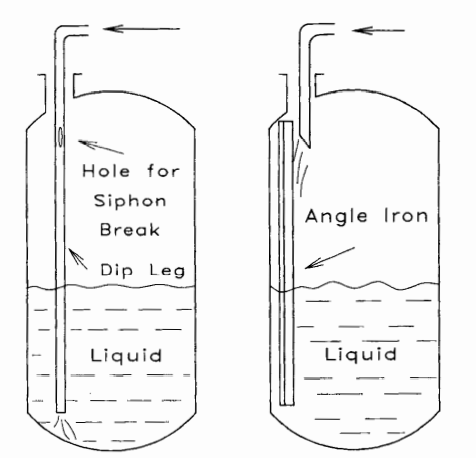

유리 및 플라스틱으로 라이닝된 용기는 그림 3에 예시된 바와 같이 탄탈룸(Ta) 삽입물(insert) 또는 금속 검지관(probe)을 이용하여 접지한다. 그러나 이 방법은 전도성이 낮은 액체를 다룰 때는 효과적이지 않다. 이러한 경우에는 주입 라인은 용기의 밑바닥까지 확장하면 주입 작업 중 분리(seperation)로 인한 전하의 생성 및 축적을 방지할 수 있다(그림 4 참조). 또한 주입속도를 충분히 낮게하여 유동전류에 의해 발생하는 전하를 극소화하여야 한다.

<그림 3> Grounding glass-lined vessels

<그림 4> Dip legs to prevent free fall and accumulation of static charge.

침액 파이프(Dip Pipes)

딥 레그(dip leg) 또는 딥 파이프(dip pipe)라고도 불리는 확장라인(extended line)은 액체가 자유낙하할 때 축적되는 정전기 전하를 감소시킨다. 그러나 딥 파이프를 사용할 때는 인입 흐름이 정지될 때 사이펀 역류를 방지하기 위해 주의해야 한다. 일반적으로 사용되는 방법은 용기의 상부 근처의 딥 파이프에 하나의 구멍을 내는 것이다. 또 다른 방법은 파이프 대신 철로된 앵글(angle iron)을 이용하여 액체를 흘러내리게 하는 것이다(그림 4 참조). 이 방법들은 드럼에 액체를 채울 때도 사용된다.

첨가제에 의한 전도성 증가(Increasing Conductivity with Additive)

비전도성 유기물질의 전도성은 대전방지 첨가제라고 불리는 첨가물을 사용하여 증가시킬 수 있다. 정전기 방지 첨가제의 예로는 물과 알코올과 같은 극성 용제가 있다. 물은 대상 액체에 용해될 때만 효과가 있다. 불용성 상은 분리와 전하 축적의 추가적인 원인을 제공하기 때문이다.

인화성 증기가 없는 고체의 취급(Handling Solids without Flammable Vapors)

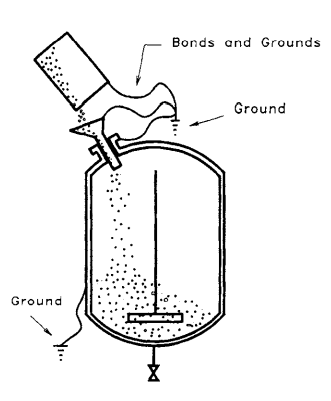

접지가 안된 전도성 고체 운송장치(chute)로 고체를 충전하면 chute에 전하가 축적될 수 있다. 이러한 전하는 축적되어 최종적으로 흩어지고 분산된 인화성 분진(dust)을 점화시킬 수 있는 스파크를 생성할 수 있다.

고체는 모든 전도성 부품 및 비전도성 부품(drum and chute)을 다음그림 5와 같이 본딩과 접지를 실시함으로서 안전하게 이송할 수 있다. 이 때 주의해야 될 점은 용기 및 그 주위에 인화성 증기, 가스 및 액체가 없어야 한다.

<그림 5> Handling solids with no flammable vapors present.

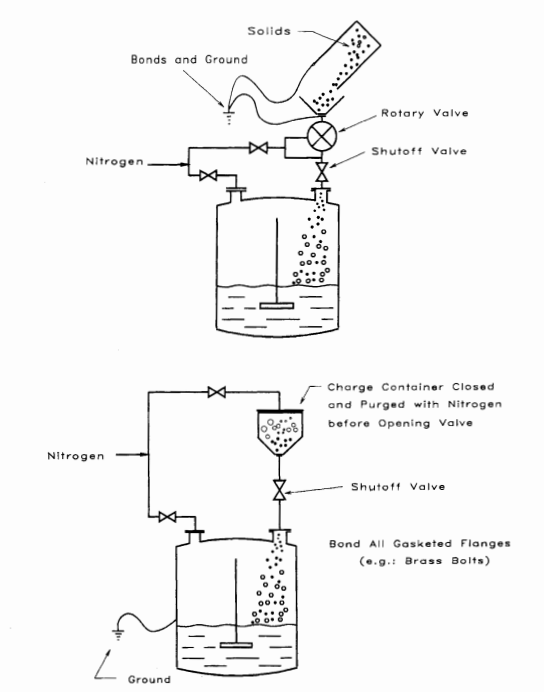

인화성 증기와 함께 있는 고체의 취급(Handling Solids with Flammable Vapors)

이러한 작업을 위한 안전한 설계는 그림 6과 같이, 불활성 분위기하에서 고체와 액체를 밀폐하여 취급하는 것이 포함된다.

용제가 포함되어 있지 않은 고체의 경우 비전도성 용기의 사용이 허용된다. 그러나 인화성 용제를 함유한 고체의 경우 전도성이고 접지된 용기를 사용하길 권장한다.

<그림 6> Handling solids with flammable vapors present.

Reference : Daniel A. Crowl/Joseph F. Louvar, Chemical Process Safety Fundamentals with Applications

'공학 기술 > 공장설계' 카테고리의 다른 글

| 릴리프 개념 (0) | 2021.12.16 |

|---|---|

| 화학공장의 접지 (0) | 2021.12.15 |

| 벤트스택 설치 시 고려사항 (0) | 2021.11.07 |

| 접지 개요 (0) | 2021.10.03 |

| 간선 및 분기회로 전기방식 (0) | 2021.10.02 |

댓글