설비 수명은 인간의 계획 하에 플랜트에서의 사용 목적에 따라 수명이 주어진다. 또한 설비는 사용시간의 경과에 따라 사용 환경에서의 부식(Corrosion)과 열화(Deterioration)라는 노화 메커니즘에 의해 수명이 소진된다.

설비 노화와 수명 예측 방법

정유석유화학설비의 수명

정유석유화학설비의 수명은 예측이 가능할까? 설비의 수명은 언제, 어떻게, 누구에 의해 주어지고, 수명을 소진하는 손상 메커니즘(mechanism)은 무엇일까?

설비 수명은 인간의 계획 하에 플랜트에서의 사용 목적에 따라 수명이 주어진다. 설계단계에서 각종 Code와 설계사양에 따라 재료가 선정되면 운전온도와 압력, 부식 여유(Corrosion allowance) 등을 고려해 사용 목적에 따라 10~20년의 사용시간, 즉 설비의 수명이 부여되는 것이다. 한마디로 인간 수명은 하늘이 주는 것이지만, 사실 설비의 수명은 인간이 주는 것이라고 말할 수 있다. 설비는 인간과 마찬가지로 시간의 경과에 따라 노화가 일어나게되며 결국은 고장이나 파괴에 이르게 된다.

하지만 세포가 재생 또는 사멸을 반복하는 인간의 노화 메커니즘과는 달리 설비는 사용시간의 경과에 따라 사용 환경에서의 부식(Corrosion)과 열화(Deterioration)라는 노화 메커니즘에 의해 수명이 소진되고, 그로 인해 사용 목적을 충족시키지 못하거나 파괴가 발생하면 수명을 다하는 것이다.

설비 수명을 결정하는 부식과 열화 현상

부식은 주변 환경과의 반응에 의한 재료의 열화현상으로 주로 표면반응과 관련되며 저온과 고온에서 모두 발생한다.

열화란 주로 고온가열로 튜브와 같이 고온에서 사용되는 설비들이 특정 환경에 노출된 상태에서 시간경과에 따라 재료 전체의 물성이 변화하는 현상을 보이는 것을 말한다.

이러한 부식과 열화에 의한 손상이 시간 경과에 따라 직선적 비례관계(Linearity)를 보이면서 수명을 소진한다면 어렵지 않게 잔여수명(Remaining Useful Life)의 예측이 가능하다.

잔여수명이란 각종 장치물이 보수 또는 교체시기까지 사용과정에서 문제없이 안전한 상태로 운전될 수 있는 잔여기간을 말한다. 그러므로 수명 소진으로 인한 사고를 예방하기 위해서는 무엇보다 이를 잘 예측할 수 있어야만 한다.

하지만 부식중에는 균일부식과 같이 시간이 경과함에 따라 직선적 비례관계를 보이면서 수명을 소진시키는 손상기구도 있지만, 응력부식균열(Stress Corrosion Cracking)과 같이 손상속도가 워낙 빨라 잔여수명을 예측하기도 전에 급격한 파괴에 이르는 경우도 있다. 이는 마치 인간이 수명을 다하지 못한채 교통사고나 악성 암에 걸려 갑작스레 사망하는 것과 동일하다.

인간이 교통사고를 예방하고, 암에 걸리지 않도록 평소 건강관리를 하는 것과 같이 정유석유화학설비 역시 응력부식균열과 같은 급격한 파괴를 보이는 손상기구의 경우는 잔여수명 예측이 불가능하기 때문에 사용 초기부터 설비에 손상이 발생하지 않도록 사전관리를 통한 사고예방에 주의를 기울여야 한다.

또한 정유석유화학공장에서는 응력부식균열 외에도 잔여수명 예측이 불가능하고, 오직 예방만이 최선인 다양한 설비손상기구들이 존재한다. 이러한 손상기구들은 미리 잘 숙지하고 있어야만 뜻하지 않은 사고나 가동중단을 막을 수 있다.

정확한 수명 예측을 위한 자료 관리

인간의 수명을 예측하기 힘든 것과는 달리 설비의 수명예측은 먼저 수명평가에 필요한 자료들을 충분히 확보할 수 있다면 비교적 정확한 수명예측이 가능하다.

두께나 치수 측정자료, 보수와 교체 이력, 각종 비파괴 검사결과 및 운전 중 점검이력 등 검사 자료와 온도, 압력 및 유량 등의 운전조건, 내부유체의 성분, 부식성 물질 함량, Start-Up 회수, 운전조건 변동사항 등의 운전자료, 각종 설계조건을 포함하는 설비사양서, 제작사양서 및 제작에 사용된 자재의 각종 물성 테스트 결과 등은 바로 수명을 예측할 수 있는 기초자료가 되는 셈이다. 그러므로 정확한 수명평가를 위해서는 위와 같은 모든 자료들을 정확하게 기록해 보관하는 것이 무엇보다 중요하다.

설계단계에서 수명을 부여할 때 대부분의 경우는 특정 재질의 부식이나 기계적 성질의 최소치를 규정하고 있으므로 설계수명까지의 운전은 충분한 여유가 있다고 할 수 있다. 그러나 설계단계에서 예상한 열화나 부식 정도에 비해 가혹한 운전조건, 설계자의 설계조건에 따른 재질선정 미흡, 제작품질 불량 등으로 인해 설비의 수명이 설계수명에 비해 단축될 수도 있으므로 주기적인 잔여수명평가를 통해 공정 안전운전에 이상여부를 판단하고, 수명 소진으로 인한 사고를 미연에 방지해야 한다.

균일부식과 국부부식의 수명평가

부식에 의해 손상을 입는 장치물이나 배관의 수명평가는 균일부식과 국부부식으로 구분해 평가해야 한다.

균일부식에 의한 수명평가방법은 장치물이나 배관이 부식 환경에 노출돼 균일부식으로 인한 두께감소가 생겼을 때, 수명예측을 하는 방법은 초기 두께에서 최소 요구 두께를 뺀 후 부식률로 나누어 주면 구할 수 있다

이와같이 수명을 예측을 할 때에는 부식률이 시간 경과에 대해 직선적 관계를 보이고 발견된 최소두께는 모집단의 최소치로 간주한다는 가정을 포함하고 있다. 하지만 균일부식에 의한 수명평가가 평균치 문제에 해당하는 것에 반해 Pitting, Crevice Corrosion 등 국부부식에 의한 수명평가방법은 극치 문제에 속한다.

국부부식에 의해 장치물 표면에서 발생한 다수의 Pit 중에서 가장 깊이 진행한 것이 재료의 두께를 관통할 때까지의 시간이 수명이 된다. 하지만 수천, 수만의 Pit 중에서 가장 깊이 진행한 최대치를 찾아낸다는 것은 사실상 도저히 불가능하다.

이때는 극치통계론을 도입해 다수의 기본 분포로부터 최대 값만을 취하는 분포를 도입해 최대 Pit의 깊이를 추정해 낼 수 있다. Pit의 진전속도는 균일부식 진전속도와 달리 비직선적 관계(Nonlinearity)를 보이나 이를 보정한 Pit의 진전 속도식을 사용하면 잔여수명 평가가 가능하다.

고온설비의 대표적 열화현상인 Creep 수명평가

열화에 의한 손상은 주로 고온에서 사용시간이 길어짐에 따라 재료 내부에서 열화가 발생해 초기 기계적 물성을 상실하면서 설비의 수명이 단축되는 경우를 말한다.

고온 가열로나 납사 분해로, 보일러 튜브에서 발생하는 가장 대표적인 손상기구로는 Creep, Graphitization(흑연화), Carburization(침탄), Embrittlement(취화) 등이 있다. 특히, 정유석유화학공장 가열로와 분해로의 경우는 고온, 고압의 극한적 환경에서 사용되고 있어 열화도 진단 및 정확한 잔여수명예측을 통해서 설비 안정성을 확보해야 한다.

고온 가열로 튜브나 Reformer 튜브와 같이 높은 온도에서 사용되는 설비는 항복응력보다 낮은 응력에서도 영구변형되며 그 변형량은 시간이 경과할수록 증가하는 특징을 가지고 있다. 이를 Creep이라 부르며 사용시간, 온도, Stress, 반복하중 등에 의해 영향을 받는다.

그 중에서도 Creep 수명에 가장 큰 영향을 미치는 인자는 온도이며 대부분 평균 사용온도가 50℃ 증가할 경우 Creep 수명은 10% 이하로 감소한다.

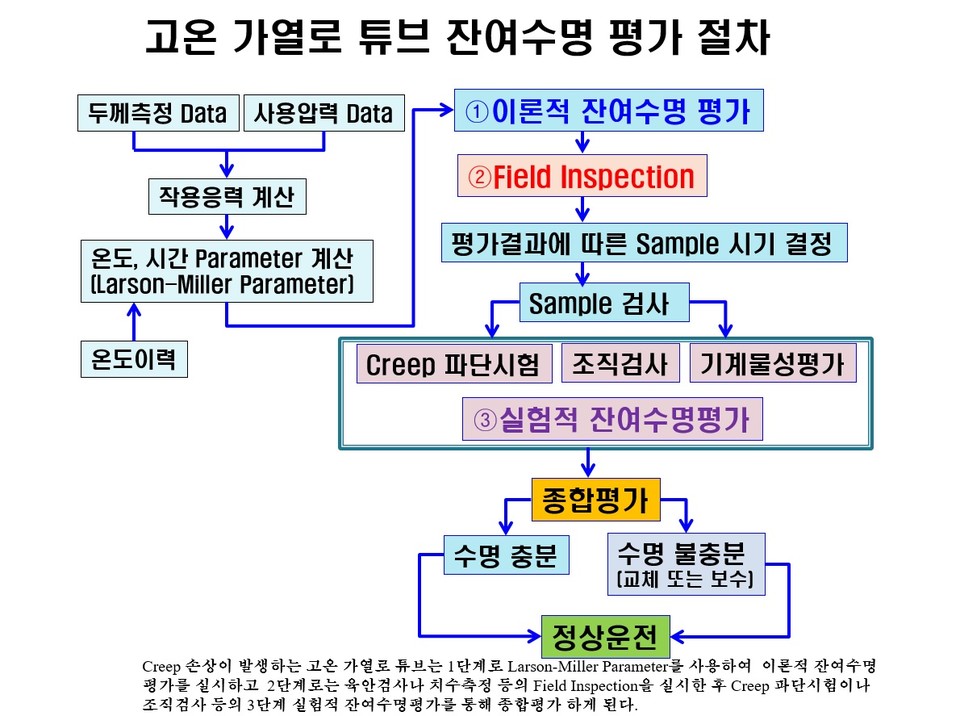

Creep 손상에서 온도와 사용시간 간에는 일정한 관계식이 성립하므로 온도와 시간의 함수인 Larson-Miller Parameter를 사용하면 이론적 잔여수명의 평가가 가능하다.

이론적 수명평가를 통해 잔여수명이 일정시간 이하로 충분치 않게 나타나면 육안검사, 치수측정 등의 Field Inspection을 실시한 후 가장 손상이 크게 발생한 튜브를 대상으로 Creep 파단시험이나 조직열화 평가 등의 실험적 잔여수명평가를 실시하게 된다. (아래 그림 참조)

<그림 1> 고온 가열로 잔여수명평가절차

고온 Reformer 튜브의 가장 일반적인 수명평가 방법은 튜브 외경을 측정하는 방법이다. Creep이 발생하면 재료 내부에 빈 공간(Void)과 미소균열(Fissure)과 같은 결함이 생겨 파손 전에 상당한 Bulging이 발생하므로 이를 측정하는 것은 상당히 유용하다. 문헌에 의하면 외경팽창률이 3% 미만이면 향후 3~4년간 문제없이 사용이 가능하지만 3% 이상이 되면 보다 정밀한 수명평가 기법을 적용해야 한다.

보일러 튜브 흑연화 현상과 납사 분해로 튜브 침탄현상

보일러 튜브의 재료로 주로 사용되는 Carbon Steel 또는 C-0.5Mo Steel을 455~595℃의 비교적 고온에서 장시간 사용할 경우 Carbon Steel의 기계적 강도를 유지시켜주는 Pearlite내의 Cementite(Fe3C)가 3Fe+C(Graphite)로 분해된다. 그리고 Graphite(흑연) 덩어리를 생성하고, Embrittlement가 발생하는데 이를 Graphitization(흑연화 현상)이라 한다. 이러한 열화 현상 역시 시간에 대한 의존성을 가지므로 금속재료의 미세조직 변화를 관찰함으로써 정성적인 방법으로 잔여수명을 예측할 수 있다.

또한 보일러 튜브 재료인 Carbon Steel이나 저합금강의 강도는 사용시간의 경과와 사용 온도에 따라 그 강도가 직선적으로 하락한다. 강도의 변화(또는 경도변화)를 주기적으로 측정하면 보일러 튜브의 잔여수명을 예측할 수 있다.

납사 분해공정의 납사 분해로 튜브에서 주로 발생하는 손상은 Creep과 Carburization(침탄 현상)이다. 가능한 수명평가 방법으로는 튜브의 외경 팽창률 평가나, 침탄 된 튜브의 물성 및 기계적 성질 변화 측정, 침탄 검출법 또는 고온 Creep 시험 등이 있다. 납사 분해로 중에서 Millisecond Furnace 튜브는 침탄 및 Creep의 증가에도 불구, 외형적인 변화나 손상이 없어 세계 어떤 에틸렌 공장도 명확한 교체기준이 없다.

따라서 다년간 운전경험과 튜브의 건전성 평가에 따른 자체적인 교체기준의 수립과 주기적인 잔여수명의 예측이 매우 중요하다. Millisecond Furnace 튜브 재료로 많이 쓰이는 HP계열의 25Cr-35Ni 합금은 초기에는 자성을 띠지 않는 비자성체이나 사용 중 침탄이 발생하면 상온에서 강자성을 띠게 되므로 이 때 자화된 정도를 측정하여 침탄 정도를 간접적으로 구할 수 있다. 사용시간 경과에 따라 침탄도는 직선적 비례 관계를 가지고 증가하므로 상온에서 자화도만 측정하면 쉽게 침탄으로 인한 교체기준, 즉 한계수명에 이를 때까지의 잔여시간을 구할 수 있다.

침탄도에 따른 튜브의 경화 정도를 평가하여 수명을 예측할 수도 있다. 침탄이 발생하면 튜브 내면경도가 외면보다 높고 전체적인 경도는 신재보다 높게 나타난다. 이는 튜브 내면으로 침입한 탄소가 [Cr, Fe] 탄화물을 생성한 결과이며 사용시간 경과에 따라 평균 경도 값은 직선적 비례관계를 보이며 증가하므로 수명평가가 가능한 것이다.

유효 잔여수명 평가를 위한 모니터링과 주기적 검사 중요해

나이가 들어감에 따라 우리 인체는 여러 부분에서 노화 현상이 발생한다. 이러한 노화 현상에 치명적인 영향을 받지 않기 위해서는 정기적인 운동과 식사조절, 주기적인 건강검진을 받을 필요가 있다.

설비도 인체와 마찬가지로 사용시간이 늘어남에 따라 노화를 겪는다. 따라서 설비가 주어진 수명을 다하면서 교체시까지 문제없이 안전한 상태로 사용되기 위해서는 수명평가 대상 장치물 들을 잘 숙지한 후 운전 중 철저한 모니터링과 주기적인 검사, 적합한 수명평가 방법을 동원하여 유효한 잔여수명을 예측할 수 있는 능력이 있어야 한다.

Refeeence : 산업인뉴스(http://www.sanupin-news.kr)

'공학 기술 > 공장설계' 카테고리의 다른 글

| 안전장치 소요 분출량(에너지법) (0) | 2023.09.17 |

|---|---|

| P&ID 공압밸브 관련 용어 (0) | 2023.09.12 |

| 진공 배관 분류 (0) | 2023.07.31 |

| 고압가스 안전구역 설정 (0) | 2023.07.29 |

| 국소배기장치 환기량 산정 (0) | 2023.07.13 |

댓글